|

Alphabet der

|

Das Handwerk der Nadler hat in Aachen eine lange Tradition und die Bezeichnung "Aachener Nadel" wurde sehr früh schon zu einem Qualitätsbegriff von überregionaler und später auch von weltweiter Bedeutung.

Umfang und Rang der Aachener Nadelindustrie lassen sich ermessen, wenn man bedenkt, dass es um 1900 in Aachen 29 Nadelfabriken mit einer Belegschaft von etwa 4.000 Mitarbeitern gegeben hat. Diese Betriebe sind mittlerweile entweder geschlossen oder haben die Nadelproduktion aufgegeben und ihre Aktivitäten auf andere Bereiche verlegt, wie beispielsweise auf den Maschinenbau. Die Nadelproduktion findet heute meist in Billiglohnländern statt. Lediglich in Herzogenrath befindet sich noch ein regionaler Nadelhersteller.

Bei dem Umfang, den die Fabrikation von Messingdraht schon zu Beginn

des 16. Jahrhunderts in Aachen aufweist, ist mit Bestimmtheit

anzunehmen, dass man schon seit Einführung der Messingfabrikation

auch Stecknadeln hergestellt hat. Eine besondere Zunft bildeten die

Nadelmacher jedoch erst seit dem Jahre 1584. So war die Messingnadel

die Vorläuferin der späteren Stahlnadeln, deren Fabrikation

seit Anfang des 17. Jahrhunderts in Aachen nachweisbar ist und die dort

zu einer Weltindustrie ersten Ranges heranwuchs.

R. A. Peltzer (1908): Geschichte der Messingindustrie und der

künstlerischen Arbeiten in Messing in Aachen und den Ländern

zwischen Maas und Rhein, Publikation des Aachener Geschichtsvereins,

Seiten 115 bis 116.

Bereits aus dem Jahr 1584 ist ebenfalls eine Zunftrolle bekannt und eine Zunftordnung definierte 1615 u.a. Qualitätsanforderungen bezüglich des Rohmaterials. Die Mitglieder der Nadlerzunft waren berechtigt, ein Mirck (vergleichbar mit dem heutigen Handelszeichen oder dem Firmenlogo) zu führen. Hiermit versuchte man, sich von weniger hochwertigen Konkurrenzprodukten abzusetzen.

Die Mircken wurden auf Stempel übertragen, mit deren Hilfe Papierzettel bedruckt werden konnten. Durch entsprechendes Zusammenfalten entstanden hieraus Nadelbriefchen zum Verpacken und Versenden der fertigen Nadeln. Im Prinzip hat sich diese Art der Verpackung bis heute erhalten, nur dass die Aufdrucke moderner, bunter und manchmal auch schriller geworden sind.

Anbringen des

Fadenöhrs

Unabhängig davon ob die Nadel manuell oder später

unter Anwendung mechanisierte Fertigungsmethoden hergestellt wurde,

musste das Fadenöhr in den Nadelrohling eingestanzt werden.

Dies war nur möglich, wenn der runde Rohling im Bereich des

Fadenöhres vorher mit einem kräftigen Hammerschlag

abgeflacht worden war. Die Rundung des Drahtes hätte

nämlich ansonsten zu einem seitlichen Ausweichen des

Stanzwerkzeuges geführt. Der Vorgang des Abflachens wurde

später Formpressen genannt.

In einer Bildtafel aus der um 1750 von Denis Diderot erstellten Enzyklopädie ist in der oberen linken Ecke der manuelle Vorgang des Formpressens und des Stanzens dargestellt. Im 19. Jahrhundert wurden diese Fertigungsschritte durch den Einsatz von Fallhämmern und Spindelpressen mechanisiert.

Bei den Fallhämmern wurde das Abflachen des Nadelrohlings im Öhrbereich (Formpressen) durch das Auftreffen eines herabfallenden Gewichtes erreicht. Am oberen Ende des Fallgewichtes war ein Seil befestigt, welches über eine oberhalb angeordnete Umlenkrolle geführt wurde und am unteren Ende mit einem steigbügelartigen Gebilde versehen war. Das Fallgewicht ließ sich also mit dem Fuß anheben und fiel nach dem Loslassen des Seiles auf Grund seines Eigengewichtes nach unten.

Konstruktion und Ausführung derartiger Vorrichtungen provozieren geradezu Fragen nach der damaligen Arbeitssicherheit. Man mag sich kaum vorstellen, wie oft es beim Herabfallen des Hammers zu Quetschungen und ernsten Verletzungen von Fingern gekommen ist. Kleine Unachtsamkeiten während eines langen Arbeitstages ließen sich kaum vermeiden und hatten schwerwiegende Folgen.

Die Schlagkraft eines Fallhammers war nur von der Fallhöhe und der Masse des Fallgewichtes abhängig, so dass eine konstante Aufschlagkraft erzielt wurde. Man war also sehr viel weniger von der Geschicklichkeit der Mitarbeiter abhängig, sondern stellte eine gewisse Gleichförmigkeit in der Produktion durch den Einsatz technischer Mittel sicher.

Fallhammer |

Spindelpresse |

| Bilder bitte

anklicken Fotos: Zinkhütter Hof |

|

Ähnliche und für die frühindustrielle Fertigung charakteristische Prinzipien sind auch bei den Spindelpressen zum Stanzen der Öhre zu erkennen. Bei der Spindelpresse wird die Bewegung des Pressenstempels und des Stanzwerkzeuges durch Drehen der Spindel (Gewindestange) über einen Querstab erreicht. Der Hauptvorteil dieser Konstruktion bestand darin, dass bei entsprechender Einstellung eine exakt mittige und gleichförmige Positionierung des Öhrs im abgeflachten (formgepressten) Bereich des Rohlings gewährleistet wurde. Die Spindelpresse war in der Nadelindustrie typischerweise ein Arbeitsplatz für Frauen.

Auch die gewerbliche Frauenarbeit wurde mit der Industrialisierung zum Massenphänomen, welches das gesellschaftliche Leben grundlegend und dauerhaft änderte.

Produktpräsentation

Zahlreiche Musterbücher, die z.T. noch aus dem 19. Jahrhundert

stammen, lassen nicht nur die Vielfalt der damals schon hergestellter

Nadeltypen erkennen, sondern verdeutlichen auch, dass man Wert auf eine

gefällige Präsentation seiner Produkte legte.

Markenbewusstsein und Markenbindung gehörten zur praktizierten

Verkaufsstrategie, auch wenn diese Begriffe zu jener Zeit noch nicht

existierten.

Ein besonders schönes Beispiel für Produktpräsentation ist ein Exponat, das von der Firma Beissel anlässlich der Pariser Weltausstellung von 1855 gefertigt wurde. Innerhalb eines wuchtigen, im Stil der damaligen Zeit gehaltenen Holzrahmens wurden Nadeln unterschiedlicher Größen aus dem neuesten Liefersortiment in ansprechender Weise so arrangiert, dass symmetrisch angeordnete geometrische Muster entstanden.

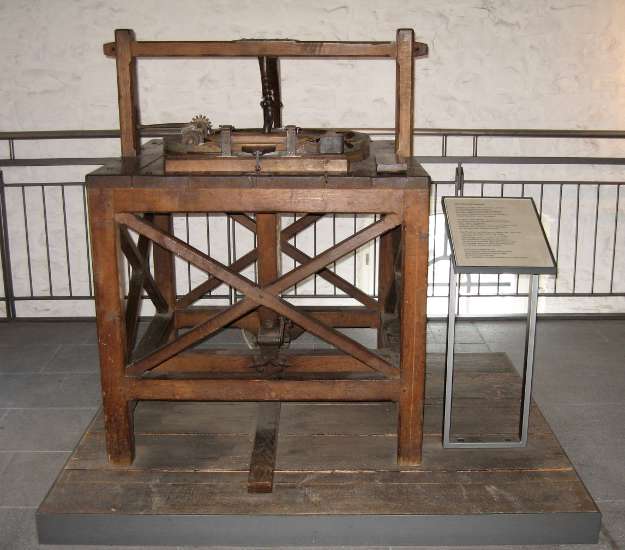

Konstruktion

einer Spitzschleifmaschine aus dem Jahr 1496

Ein weiteres Exponat zeigt sehr deutlich, dass die Wurzeln komplexer

Mechanisierung in der Hochrenaissance zu finden sind. Im umfangreichen

Nachlass des Leonhardo da Vinci, dem Codex Atlanticus, befindet sich

eine Skizze, welche eine Maschine zum Anspitzen von Nähnadeln

zeigt. Anlässlich des 500. Geburtstages von Leonhardo da Vinci

ließ der Herzogenrather Nadelfabrikant 1952 eine der

derartige Maschine nachbauen.

Foto: Zinkhütter Hof

Die große, waagerecht liegende Holzscheibe wurde über eine Excenterwelle durch Fußantrieb in Rotationsbewegung gesetzt. Die in der Holzscheibe schräg eingesetzten Bleche wirkten in Verbindung mit einem entsprechend angeordneten Zahnrad als Schneckengetriebe, welches die Drehbewegung auf ein weiteres, an der Vorderseite angebrachtes Zahnradgetriebe übertrug. Letzteres diente als Antrieb für einen über zwei Umlenkrollen geführten Endlosriemen.

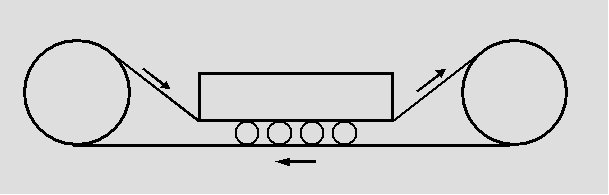

Zwischen den beiden Umlenkrollen war die Riemenschleife so zusammen gedrückt, dass sich oberer und unterer Riemen fast berührten. Legte man zwischen den beiden Riemen eine oder mehrere Nadeln so ein, dass sie mit ihrer Längsachse quer zur Riemenlaufrichtung orientiert waren, so wurden diese Nadeln durch die gegenläufige Riemenbewegung in Rotation versetzt, wobei die Position der Nadeln erhalten blieb.

Skizze: F. Holtz

Die Oberseite der großen Holzscheibe war im äußeren Umfangsbereich mit Schleifmittel versehen. Durch leichtes Anheben der Riemenvorrichtung wurden die Nadelenden schräg gegen das Schleifmittel gedrückt, so dass die rotierenden Nadeln angespitzt wurden.

|

|

|

| Fotos: Zinkhütter Hof | ||

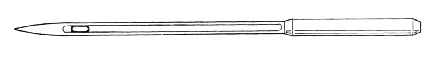

Herstellung von Maschinennadeln

Im unteren Bereich des Ostflügels werden am Beispiel von authentischen Maschinen und Werkzeugen aus der ersten Hälfte des 20. Jahrhunderts die einzelnen Arbeitsschritte dokumentiert, die zur Herstellung einer Maschinennadel erforderlich waren. Ausgangsmaterial für Nähmaschinennadeln war ein Stahldraht, dessen Durchmesser dem Kolbendurchmesser der herzustellenden Nadel entsprach.

|

||

| Öhr | Schaft | Kolben |

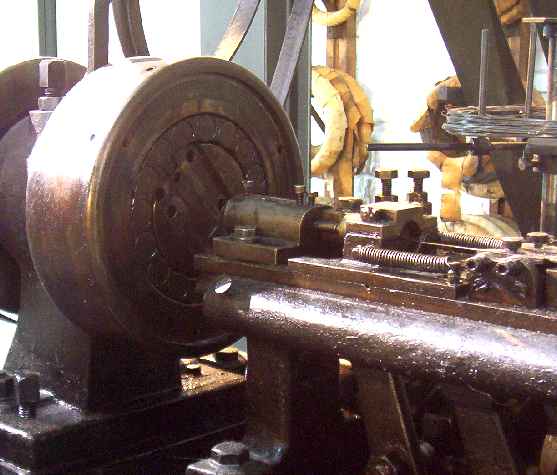

Reduziermaschine

In der Reduziermaschine wurde der Draht durch ein

Stößelpaar auf etwa zwei Drittel der

Nadellänge zu einem dünneren Schaft ausgearbeitet

(kalt ausgeschmiedet). Die in der Ausstellung gezeigten

Reduziermaschinen fertigten 7 bis 10 reduzierte Rohlinge pro Minute.

Der Stahldraht wurde der Maschine über einen Richtstock zugeführt. Bei genauerem Hinsehen erkennt man am scheibenförmigen Werkzeugteil zwei Stößel, deren halbkreisförmige Ausbuchtungen eine runde Öffnung ergeben, in die der Stahldraht eingeführt wurde. Bei rotierender Scheibe prallten die Stößel beidseitig gegen den Stahldraht und bildeten durch Kaltverformung den schlankeren Schaft des Nadelrohlings aus.

Durch diese Kaltverformung ergab sich auch eine Kaltverfestigung des Materials, so dass sich für den Schaftbereich eine höhere Härte ergab. Dieser Effekt war durchaus erwünscht, allerdings konnte bei zu großem Durchmesserverhältnis zwischen Kolben und Schaft der Grad der Kaltverfestigung eine Größenordnung erreichen, der ein Zwischenglühen der teilreduzierten Nadelrohlinge erforderlich machte.

Die Maschinen wurden von sogenannten Stellern bedient, die das Nachlegen der Drahtrollen, das Einstellen der Maschinen und deren Wartung sowie die Herstellung und Anpassung der Werkzeuge besorgten. Bei Großserienfertigung mit entsprechend geringem Umrüstaufwand konnte ein Maschinensteller bis etwa 15 Reduziermaschinen bedienen.

Insbesondere durch das Hämmern der Stößel auf den Stahldraht entstand eine Lärmbelastung von 110 bis 130 Dezibel, was einem Schalldruckpegel entspricht, der in etwa 20 Meter Entfernung von einem laufenden Düsentriebwerk auftritt. Dieser oberhalb der Schmerzgrenze liegende Geräuschpegel führte bei den Stellern häufig zu extremer Schwerhörigkeit.

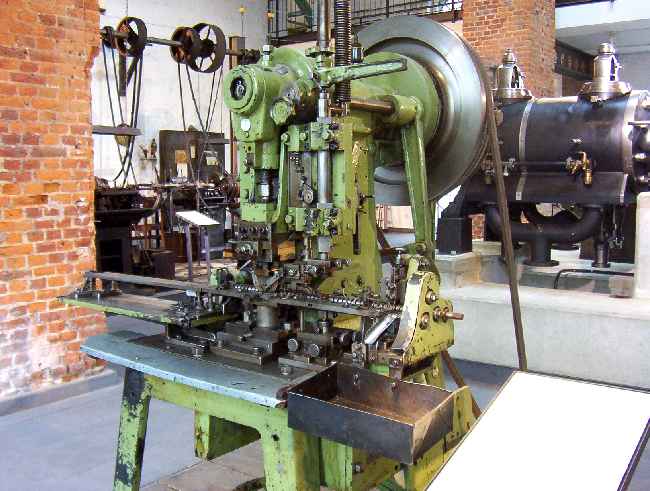

Formpressen

Formpressen

Nach dem Reduzieren wurde auf der Formpresse das Fadenöhr

eingestanzt. Auch hier wurde der runde Rohling im Bereich des

Fadenöhres zunächst abgeflacht, so dass in der

zweiten (rechten) Station der Maschine das Öhr mittels eines

Dornes ausstanzen werden konnte.

Beim Formpressen entstand im Öhrbereich zu beiden Seiten der Nadel ein Materialüberstand, der von den Nadlern Grat oder Bart genannt wurde. Dieser Materialüberstand musste später abgeschliffen werden, damit der Schaft wieder einen gleichmäßig runden Querschnitt erhielt.

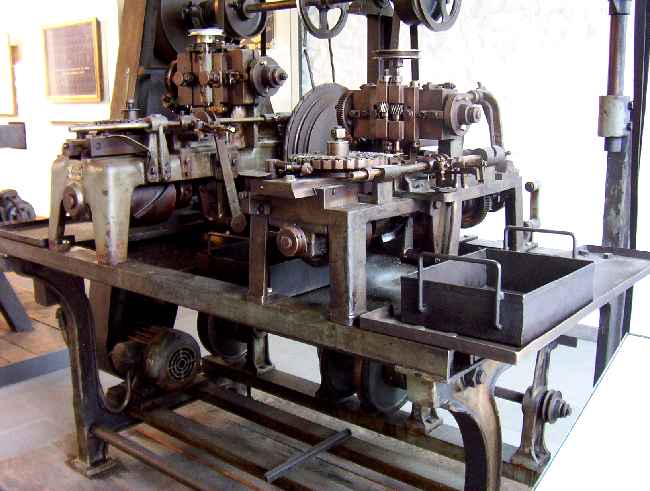

Fräsmaschine

Fräsmaschine

Nach dem Formpressen wurde auf der Fräsmaschine die Fadenrinne

eingefräst. Die Nadeln wurden manuell auf ein mit

Spannklammern versehenes Karussell gesteckt. Bei jedem Arbeitstakt

führte ein Greifer jeweils eine Nadel in eine Spannvorrichtung

ein. Durch Vorfahren eines oder zweier rotierender

Fräsköpfe entstand die entweder einseitig oder

doppelseitig angelegte Fadenrinne.

Beim Einspannen stellte der durch das Formpressen entstandene Grat eine exakte Positionierung der Nadel sicher, so dass die Fadenrinne entlang des Schaftes entsprechend der Orientierung des Öhrs eingefräst werden konnte.

Rund- oder

Gratschleifen

Vor der Fräsmaschine befand sich ein großer

Arbeitstisch, wo die gefrästen Nadeln manuell in vorgebohrte

Holzleisten mit dem Kolben nach oben eingesteckt wurden. Dadurch ergab

sich eine enge und gleichmäßige Aufreihung der

Nadeln, so dass einige der aufrecht stehenden Nadeln mit einer breiten

Zange aufgegriffen werden konnten.

Diese Spezialzange wurde in eine leider nicht mehr vorhandene Vorrichtung oberhalb des Schleifsteines der Grat- oder Rundschleifmaschine eingelegt. Die Spannbacken dieser Zange ließen sich über einen Hebelmechanismus in seitlicher Richtung gegenläufig zueinander verschieben. Hierdurch kam es zu einer Rotationsbewegung der eingespannten Nadeln, so dass diese von allen Seiten (entlang ihres gesamten Umfanges) geschliffen und somit die Materialüberstände im Öhrbereich entfernt werden konnten.

Bevor diese Schleifmaschinen mit einer Absaugung

versehen waren, führte der Schleifstaub bei den Rundschleifern

zu schwerer Silikose. Dem Vernehmen nach hatte man an diesem

Arbeitsplatz eine Lebenserwartung von weniger als 40 Jahren. Dies war

auch der Grund dafür, dass die Gratschleifer

ursprünglich die bestbezahltesten Mitarbeiter in einer

Nadelfabrik waren.

Bevor diese Schleifmaschinen mit einer Absaugung

versehen waren, führte der Schleifstaub bei den Rundschleifern

zu schwerer Silikose. Dem Vernehmen nach hatte man an diesem

Arbeitsplatz eine Lebenserwartung von weniger als 40 Jahren. Dies war

auch der Grund dafür, dass die Gratschleifer

ursprünglich die bestbezahltesten Mitarbeiter in einer

Nadelfabrik waren.

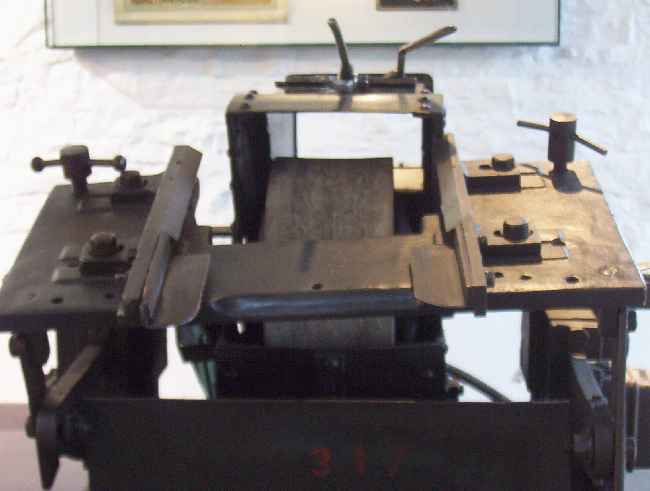

Spitzschleifen

Spitzschleifen

Als letzter maschineller Arbeitsgang wurde auf der Spitzschleifmaschine

am unteren Schaftende die Nadelspitze angeschliffen. An dieser Maschine

sind die für die Nadelindustrie typischen Transportspindeln,

die bei Rotation eine Traversalbewegung der eingelegten Nadeln

bewirkten, deutlich zu sehen. Das Transportspindelsystem

führte das Schaftende der Nadeln unter einem entsprechenden

Winkel über einen kleinen Schleifstein, der das Anspitzen der

Nadeln besorgte.

Waschen und

Trocknen

Zwischen den einzelnen Arbeitsgängen und insbesondere nach

Fertigstellung mussten die Nadeln in speziellen Waschmaschinen

gereinigt und in mit Sägemehl gefüllten Holztrommeln

getrocknet werden. Zu diesem Zweck wurden jedoch auch

Großanlagen errichtet, die in früherer Zeit als

Nadelmühlen mit Wasserrädern angetrieben wurden.

Das Trocknen der Nadeln war auch deshalb von Bedeutung, weil Nadeln bis weit ins 20. Jahrhundert ohne jegliche Oberflächenvergütung hergestellt wurden. Nadeln waren also rostanfällig. Deshalb soll bei der Neueinstellung von Personal dem jeweiligen Bewerber eine Nadel in die Hand gegeben worden sein, die er von allen Seiten ansehen sollte. Zeigte diese Nadel nach einigen Tagen deutliche Rostspuren, hatte der Bewerber vermutlich Schweißfinger und wurde dem Vernehmen nach nicht eingestellt.

Handrichten

Jede fertiggestellte Nadel wurde als Einzelexemplar auf eine

Hartgummiunterlage gelegt und inspiziert. Durch Drehen der Nadel auf

diesem Richtklotz verriet sich jede noch so leichte Krümmung.

Ein gezielter, leichter Schlag mit einem kleinen Handhammer richtete

die Nadel aus, so dass möglichst nur exakt gerade Exemplare

zur Endkontrolle gelangten.

Endkontrolle

EndkontrolleBei der Endkontrolle wurden die fertigen Nadeln eng nebeneinander gelegt. Durch leichten Druck des kleinen Fingers auf die Nadelkolben und durch langsames Verschieben der Hand rollten die Nadeln auf ihrer Unterlage ab und konnten somit von allen Seiten auf unerwünschte Krümmungen und auf Abweichungen der Länge, der Spitze der Öhrausbildung und der Oberflächenbeschaffenheit geprüft werden. Fehlerhafte Einzelstücke wurden durch Anwinkeln des kleinen Fingers aussortiert (ausgeklinkt, wie man früher sagte).

Der kleine, hochgestreckte Finger, "der Klenkes", war und ist bis zum heutigen Tag Begrüßungs- und Erkennungszeichen der Aachener.

Warenwert und Produktivität

Um die Mitte des 20. Jahrhunderts war es noch üblich, eine verloren gegangene Näh-, Stopf- oder Maschinennadel mit sehr viel Sorgfalt und Ausdauer zu suchen. Bei dieser Suche stand keineswegs die Befürchtung im Vordergrund, es könne sich jemand die verschwundene Nadel in den Fuß treten. Eine derartige Verletzung hätte man sogar gerne toleriert, führte sie doch zum Wiederfinden der vermissten Nadel. Die sorgfältige Suche war vorwiegend motiviert durch den materiellen Wert des verlorenen Objektes.

Aus Kostengründen war es damals in Privathaushalten auch durchaus üblich, keine abgepackten Nadelbriefchen, sondern Näh-, Stopf- oder Maschinennadeln als Einzelexemplare zu kaufen.

Die Wertschätzung einer Nadel hat sich im Laufe der Zeit stark geändert und war natürlich abhängig von der Produktivitätsentwicklung in der Nadelherstellung. Die nachstehende Tabelle gibt einen Überblick über die beeindruckenden Produktivitätssteigerungen im letzten Jahrhundert.

| Nähnadeln | Maschinennadeln | ||

| Jahr | Nadeln pro Arbeitskraft und Stunde | Jahr | Nadeln pro Arbeitskraft und Stunde |

| 1760 | 148 | - | - |

| 1850 | 270 | 1860 | 16 |

| 1900 | 4.687 | 1900 | 60 |

| 1980 | 16.666 | 1980 | 629 |

| 1991 | 29.955 | 1991 | 1.218 |

| Quelle: Lange H. (2000) | |||

Erstaunlicherweise ist die Produktivität in den letzten Jahren deutlich abgesunken. Massenfertigung von Nadeln findet heute fast ausschließlich in Billiglohnländern statt. Man kann es sich also leisten, kleinere Probleme im Produktionsablauf durch zusätzlichen Personaleinsatz zu lösen. Es gehen uns somit nicht nur Produktionsarbeitsplätze verloren, auch die maschinen- und verfahrenstechnische Weiterentwicklung mit entsprechendem Bedarf an qualifiziertem Fachpersonal ist nicht mehr gefragt.

Nähmaschinen

Passend zur Maschinennadelfertigung finden sich in der Ausstellung zwei Nähmaschinen aus den 1870er und 1890er Jahren. Als Erfinder der Nähmaschine gilt der Amerikaner Elias Howe, der 1845 eine Maschine patentieren ließ, mit deren Hilfe zwei Endlosfäden zu einer Naht verbunden werden konnten.

Wenig später, nämlich 1851, erhielt auch Isaak Merrit Singer ein ähnliches Patent. Aus der Waffen- bzw. Munitionsfabrikation kannte Singer das Prinzip der austauschbaren Einzelteile und nutzte diese Methode in der Großserienfertigung von Nähmaschinen.

In der letzten Hälfte des 19. und im beginnenden 20. Jahrhundert, also zur Zeit des Frühkapitalismus, war Kinderreichtum auch in den armen Arbeiterfamilien an der Tagesordnung. Kleidungsstücke für Kinder wurden in den Familien häufig selbst angefertigt. Außerdem ergab sich für Textilien meist eine Mehrfachnutzung, da Kleidung vom älteren zum jüngeren Kind vererbt wurde. Neben der Neuanfertigung bestand also ein beträchtlicher Bedarf an Änderungs- und Flicknäherei. Da eine Nähmaschine etwa sechsmal schneller war als eine bestens ausgebildete Näherin, bedeutete die Anschaffung einer Nähmaschine eine große, in den meisten Familien jedoch auch eine unerschwingliche Erleichterung.

Daher führte Singer in seinem Unternehmen die Ratenzahlung ein und stellte in seinen zahlreichen Verkaufsfilialen gut ausgebildete Mechaniker zur Reparatur und Wartung der Maschinen ein. Mit diesem Unternehmenskonzept eroberte Singer nicht nur den amerikanischen Markt, sondern war mit seinem Produkt weltweit erfolgreich.

Nadel und Fahrzeugbau

Der in der Nadelabteilung ausgestellte PKW aus dem Jahr 1911 mag zunächst etwas deplatziert erscheinen. Bei näherem Hinsehen jedoch erkennt man zwischen Nadelherstellung und Fahrzeugbau einen engen thematischen Bezug. Im beginnenden Fahrzeugbau (Laufräder, Hochräder, Fahrräder, Kraftwagen) kamen in zunehmenden Maße Speichenräder zum Einsatz. Daraus ergab sich natürlich auch die Notwendigkeit, entsprechende Speichen zu produzieren.

Ähnlich wie bei der Nadelherstellung, wurden Speichen aus Stahldraht gefertigt, und mit diesem Material besaßen die Nadler umfangreiche Erfahrung und Spezialwissen. Für viele Nadler lag es also nahe, ihre Produktionspalette zu erweitern und neben Nadeln auch Speichen herzustellen.

Die Wertschöpfung in den Betrieben ließ sich erheblich steigern, wenn man nicht nur Speichen, sondern konfektionierte Systemkomponenten anbieten konnte. Der erste Schritt dürfte die Herstellung von Kompletträdern mit Felge, Nabe und aufgezogenen Speichen gewesen sein. Möglicherweise war der nächste Schritt die Produktion kompletter Achsen, die später vielleicht noch mit Federpaketen ausgerüstet wurden. Es scheint sich also eine Entwicklung vollzogen zu haben, welche die Betriebe mit ihren immer komplexeren Zulieferkomponenten zu dem werden ließ, was man heute Systemlieferanten nennt.

Im Zuge der weiteren Entwicklung entstand mit den Firmen Fafnir, Cudell, Büssing, Scheibler, Mannesmann-Mulag, Goossens, Lochner und Talbot in Aachen ein bedeutendes Zentrum des Fahrzeugbaus. Eines der bekannteren Unternehmen war die Firma Fafnir.

Foto: Zinkhütter Hof

Diese entstand aus der Aachener Stahlwarenfabrik AG, die sich 1898 noch ausschließlich mit der Herstellung von Nadeln und Fahrradteilen beschäftigte. 1899 begann man mit dem Bau von Motoren für Motorräder und Automobile. Sukzessive wurde das Fertigungsprogramm um Getriebe, Kupplungen, Achsen, Bremsen etc. erweitert. Vertrieben wurden die Bauteile unter dem Markennamen „Fafnir“. 1904 nahm man die Produktion vollständiger Fahrzeuge auf und entwickelte das Unternehmen zu einem kleineren, aber sehr erfolgreichen Automobilhersteller. Den guten Ruf der Fafnir Automobile machte man sich 1912 zu Nutze, indem man den Markennamen zum offiziellen Firmennamen machte. Fafnir, der feuerspeiende Drache aus der Nibelungensage, sollte auf die Urkraft des im Verbrennungsmotor genutzten und gezähmten Feuers verweisen.