|

Alphabet der

|

Häufig wird Zink als das achte und somit letzte der klassischen Metalle bezeichnet. Als Gebrauchsmetall ist Zink also relativ jung und konnte erst zu Anfang des 19. Jahrhunderts in nennenswerten Mengen hergestellt werden. Jedenfalls gilt das für das gesamte Abendland, denn im ostasiatischen Raum (z.B. Zawar, Nordindien) waren Verfahren zur Zinkherstellung bereits im 14. Jahrhundert bekannt.

Obwohl Zink bereits 1617 in dem von Engelhard Löhneyss publizierten Standardwerk "Bericht vom Bergwerk" beschrieben wurde, und dem schwedischen Naturforscher Anton von Swab im Jahr 1742 die Gewinnung von Zink aus Galmei gelang, waren noch einige Jahrzehnte intensiver Forschungs- und Entwicklungsarbeit erforderlich, bis eine großtechnisch betriebene Zinkhüttenindustrie entstehen konnte.

|

|

Bildquelle: ENGELSKIRCHEN, L. (2006) Seite 22 |

Parallel dazu entstanden in England in den Städten Swansea (um 1720) und in Bristol (1743) zwei Zinkhütten, deren Betrieb und Auslegung ganz offensichtlich weniger auf wissenschaftlicher Erkenntnis, als vielmehr auf empirischem Wissen beruhte, das man aus den ostasiatischen Kolonien mitgebracht hatte.

Unabhängig von den Entwicklungen in England und aufbauend auf Erkenntnisse, die Marggraf publiziert hatte, entwickelte der Hüttenbeamte Christian Ruberg 1798-1800 einen Zinkschmelzofen, der mit horizontal angeordneten (liegenden) Muffeln arbeitete. Die erste Zinkhütte, die mit diesem Ofentyp ausgerüstet war, errichtete Ruberg auf dem Gelände der Glashütte Wessola in Oberschlesien. Daher wurde dieser Ofentyp Schlesischer Ofen genannt.

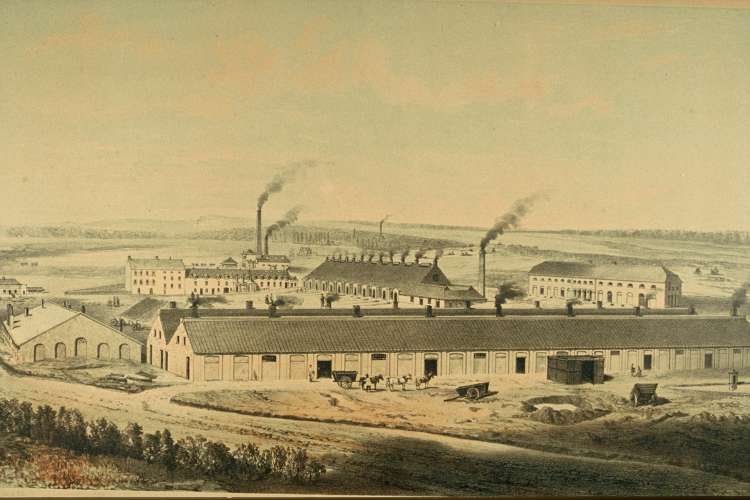

Auch im Aachen-Lütticher Raum vollzog sich eine eigenständige Entwicklung, welche auf die kommerzielle Gewinnung von Zink ausgerichtet war. Der Lütticher Stiftsherr Abbé Jean Jacques Dony, seit 1805 freier Unternehmer, strebte eine Konzession mit dem Privileg der alleinigen Abbaurechte auf dem Altenberg an. Diese außerordentlich reiche Erzlagerstätte sollte nach den Vorstellungen Donys als Basis für eine Zinkindustrie dienen. Daher ließ Dony bei Lüttich eine erste Zinkhütte errichten, die ebenfalls mit liegenden Muffeln arbeitete. Die hier verwendete Ofenkonstruktion meldete Dony 1809 zum Patent an. Auf Grund des riesigen Kapitalbedarfs stellte sich wirtschaftlicher Erfolg jedoch erst 1837 mit der Gründung einer Kapitalgesellschaft ein, der Vieille Montagne.

In Stolberg begann die Geschichte der Zinkindustrie 1819 mit dem Bau einer Zinkhütte durch Matthias Leonhard Schleicher auf dem Gelände seines Kupferhofes Velau. Diese Hütte wurde 1837 vom Eschweiler Bergwerksverein übernommen.

1838 entstand die "Metallurgische Gesellschaft zu Stolberg", aus der sich letztlich die "Stolberger Zink Aktiengesellschaft für Bergbau und Hüttenbetrieb Aachen", also die sogenannte Stolberger Gesellschaft oder später die "Stolberger Zink" entwickelte. Aufgrund einer Finanzkrise verkaufte der Eschweiler Bergwerksverein den Geschäftsbereich Zink-Blei 1847 an ein Konsortium, aus welchem 1848 die Gesellschaft für Bergbau und Zinkfabrikation in Eschweiler (Eschweiler Gesellschaft) hervorging. Beide Gesellschaften bildeten 1922 eine Betriebsgemeinschaft, die sich als Vorläuferin einer späteren, endgültigen Fusion herausstellen sollte. Diese erfolgte im Juni 1926, wobei die Eschweiler Gesellschaft gänzlich übernommen wurde und nach langjährigen erfolgreichen Unternehmensaktivitäten in der Stolberger Gesellschaft aufging.

Neben der bereits erwähnten Zinkhütte Velau entstanden in Stolberg drei weitere Zinkhütten, nämlich die von der Stolberger Gesellschaft betriebene Zinkhütte Münsterbusch, die zur Eschweiler Gesellschaft gehörende Zinkhütte Birkengang sowie die Zinkhütte Steinfurt, die allerdings nur etwa ein Jahrzehnt in Betrieb war.

Zinkhütte Birkengang, Lithographie von Adrien Chanelle

Obwohl man mit den Erzfeldern Breinigerberg und Diepenlinchen zunächst eine hinreichende Erzbasis hatte, begannen beide Gesellschaften schon sehr früh mit dem Erwerb weiterer Gruben in Deutschland und Spanien. Von den heimischen Gruben erlangte das Erzbergwerk Diepenlinchen bis etwa 1910 eine hohe Bedeutung und erzielte Förderkapazitäten von über 10.000 Jahrestonnen. Stetig ansteigende Förderraten bei gleichzeitig abnehmender Belegschaftsstärke lassen eine deutliche Produktivitätssteigerung erkennen.

Erzgrube Diepenlinchen, Archiv W. Hamacher

Bei der Zinkverhütung bediente man sich eines Ofentypes, der mit sogenannten Muffeln bestückt war. Diese Muffeln waren röhrenförmige Hohlkörper mit meist ovalem Querschnitt aus feuerfestem Ton, die mit einem Gemenge (auch Melange genannt) aus gemahlenem Zinkerz sowie ebenfalls gemahlenem Koks befüllt und von den heißen Flammgasen allseitig umströmt wurden.

Durch das Aufheizen der Melange auf etwa 1100oC wurde innerhalb der Muffel ein Vorgang wirksam, der sich auch bei der Herstellung von Messing nach dem klassischen Galmeiverfahren vollzogen hatte. Auch hier wurde dem Erz der chemisch gebundene Sauerstoff entzogen, wobei man allerdings jetzt statt der teuer gewordenen Holzkohle, massenhaft verfügbaren Koks einsetzen konnte. Bei dieser Verhüttungsmethode war zur Bindung der entstehenden Zinkdämpfe kein Kupfer mehr involviert, sondern die Nutzung der Zinkdämpfe musste auf eine andere Art und Weise erreicht werden.

Zinkmuffeln, Foto: F. Holtz.

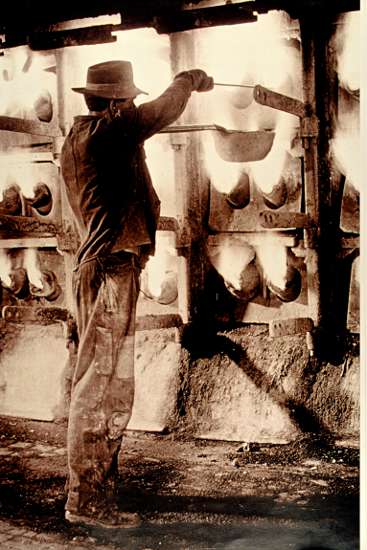

Das offene Ende der Muffel wurde durch eine sogenannte Vorlage abgeschlossen, wobei man die Nahtstelle zur Fernhaltung von Luftsauerstoff mit Lehm abdichtete Die Zinkdämpfe konnten zusammen mit dem in der Muffel ebenfalls entstanden Kohlenmonoxid in die Vorlage einströmen. Die Vorlage ragte aus dem Feuerraum des Ofens heraus und wurde demzufolge kühler gehalten als der Muffelraum. Die Zinkdämpfe konnten somit zu flüssigem Zink kondensierten, welches sich in einer Ausbuchtung innerhalb der Vorlage sammelte und von den Schmelzern mittels Schöpflöffel in Formen vergossen wurde.

Skizze: F. Holtz

Die der Muffel abgewandte Seite der Vorlage war mit einer röhrenförmigen Öffnung versehen, durch die das Kohlenmonoxid abströmen konnte, wodurch das Eindringen von Luftsauerstoff in das Muffelsystem verhindert wurde. Beim Austritt aus der Vorlage wurde dieses Kohlenmonoxid sofort abgefackelt und zu Kohlendioxid aufoxidiert. Dieser exotherme Vorgang heizte das ohnehin schon heiße Gas noch weiter auf, sodass schwach leuchtende Flammen entstanden. Mit dem Abfackeln des austretenden Gases vermied man nicht nur eine Ausbreitung des höchst toxischen Kohlenmonoxids, sondern die Erscheinungsform der Feuerzungen erlaubte den Zinkschmelzern auch Rückschlüsse auf den Fortgang des Verhüttungsprozesses.

Zinkhütte Münsterbusch, ausströmendes und verbrennendes Kohlenmonoxid

Da geringe Restmengen des Zinkdampfes gemeinsam mit dem Kohlenmonoxid durch die Öffnung der Vorlage ins Freie abströmten, wurde auf den Ausgang der Vorlage noch eine Blechhülse aufgesteckt, die in Form eines Kegelstumpfes ausgebildet war und Vorstecktute oder Allonge genannt wurde. Die Restzinkdämpfe wurden hier zu staubförmigem Zinkoxid oder zu Zinkpartikeln umgesetzt, die mit einer Oxidationshaut überzogenen waren. Dieser Staub konnte der nächsten Erzcharge wieder zugegeben werden.

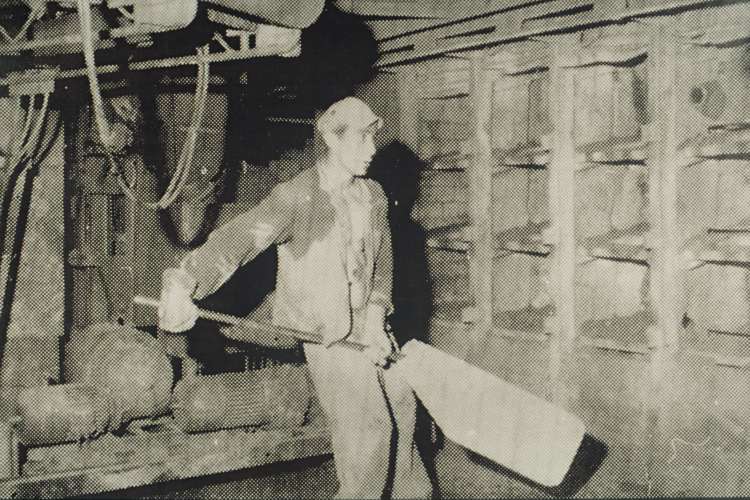

Der Prozess der Zinkverhüttung lief diskontinuierlich in einem gleichbleibenden Rhythmus von 24 Stunden ab. Am frühen Morgen begann das sogenannte Ofenmanöver, worunter alle Arbeiten zählten, die zur Neubeschickung der Öfen erforderlich waren. Hierzu gehörten: das Abziehen des verhütteten Zinks aus den Vorlagen, das Abnehmen der Vorlagen, das Entfernen der Räumasche aus den Muffeln, das Austauschen defekter Muffeln, das Beschicken der Muffeln sowie das Ansetzen der Vorlagen für den nächsten Ofengang.

Zinkschmelzer beim Einsetzen einer Vorlage

Aufgrund der mit diesen Arbeiten verbundenen starken Hitzebelastung wurde das tägliche Manöver (auch Ofenarbeit genannt) während der frühen, kühlen Morgenstunden durchgeführt. Die Arbeiter, die mit diesen Tätigkeiten betraut waren, wurden offiziell als Schmelzer oder Zinkschmelzer bezeichnet, wurden jedoch in der Umgangssprache sinnigerweise "Vürpitte" (Feuerpeter) genannt.

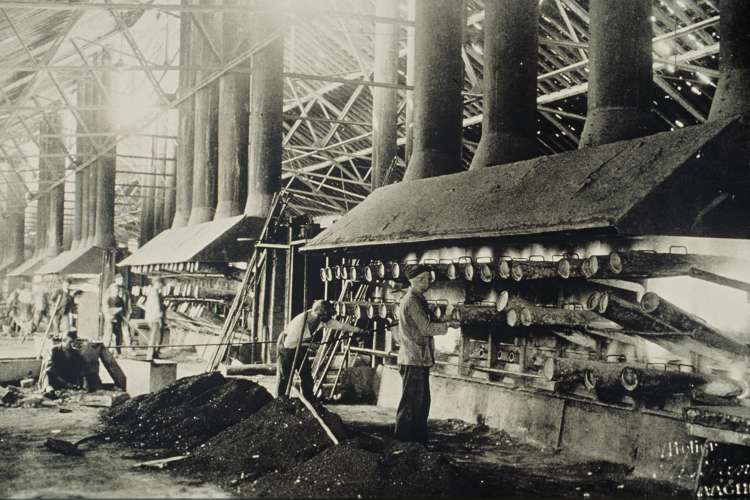

Ofenmanöver in der Zinkhütte Münsterbusch

Wie in vielen anderen Industriebereichen setzten sich im Laufe der Zeit auch in der Zinkhüttenindustrie arbeitserleichternde Hilfsmittel wie Hebezeuge, Transportwagen etc. durch. Die Anfänge jedoch waren aus heutiger Sicht vielfach erschreckend. Dies gilt ganz besonders für das Ofenmanöver. Alle erwähnten Arbeiten mussten zunächst weitestgehend ohne Hilfsmittel durchgeführt werden, woraus sich Arbeitsbedingungen ergaben, die heute kaum noch vorstellbar sind.

|

|

|

Ein weiteres Beispiel, an dem man sich die damalige körperliche Belastung klarmachen kann, ist der Vorgang eines Muffelwechsels. Natürlich hatten die Muffeln nur begrenzte Standzeiten und wurden bei Bedarf während des Ofenmanövers von drei Arbeitern ausgewechselt. Das Muffelgewicht von etwa 75 kg kann hierbei zunächst wenig beeindrucken. Eine andere Sicht der Dinge ergibt sich aus dem Umstand, dass die zu handhabende und einzusetzende Muffel auf etwa 800oC vorgeheizt war. Ansonsten nämlich wäre die neue Muffel beim Einschieben in den heißen Ofen sofort geborsten.

Abhängig von der Anzahl der zu wechselnden Muffeln dauerte das Ofenmanöver zwischen vier und sechs Stunden. Die Arbeiter jedoch erhielten einen vollen Schichtlohn und wären auch kaum in der Lage gewesen, zusätzliche Tätigkeiten zu verrichten.

Während des schweißtreibenden Ofenmanövers stellte die Hütte Malzkaffee, sogenannten Muckefuck zur Verfügung, der in großen Kesseln aufgebrüht wurde. Gelegentlich und verständlicherweise wurde gegen Ende des Ofenmanövers auch Bier getrunken, welches allerdings von den Arbeitern außerhalb der Hütte besorgt werden musste. Wie glaubhafte Zeitzeugen berichten, galt beim Einkauf von Bier ein Zehnliter-Putzeimer als kleinste Mengeneinheit. Es wurden entweder ein oder zwei oder drei Eimer Bier geholt; auf die Idee, einen nur halb gefüllten Eimer zu holen, scheint jedenfalls nie jemand gekommen zu sein.

Die Zinköfen wurden anfänglich mit Steinkohle und später mit Generatorgas bzw. im weiteren Verlauf der Entwicklung mit Schweröl beheizt. Im Laufe der Entwicklung wurden die Zinkdestillationsöfen zwecks besserer Wärmeausnutzung mit Regenerativ-Wärmekammer-Systemen zum Vorheizen der Brennluft und später auch des Generatorgases ausgerüstet. Dieser in der Stolberger Zinkhütte Birkengang entwickelte Ofentyp (Birkengangofen, auch Rhenish Furnace genannt) fand über Jahrzehnte weltweit in der Zinkverhüttung Verwendung.

Zink war im 19. Jahrhundert ein völlig neuer Werkstoff, von dem behauptet wurde, er sei absolut korrosionsbeständig. Wir wissen heute, dass diese Aussage nicht ganz stimmt, denn ein im Außenbereich eingesetztes Zinkblech zeigt nach etwa 50 Jahren ganz deutliche Verwitterungserscheinungen. Möglicherweise hatte diese optimistische Aussage zur damaligen Zeit jedoch einen etwas höheren Wahrheitsgehalt, denn der Regen dürfte seinerzeit noch nicht so "sauer" gewesen sein. Jedenfalls ergab sich mit der Verfügbarkeit von metallischem Zink hauptsächlich aufgrund seiner hohen Korrosionsbeständigkeit eine Vielzahl von Anwendungsgebieten. Ob Putzeimer, Gießkannen, Wannen, Bütten, Zuber, Milchkannen, Einweckkessel oder Jaucheschöpfer, alle erdenklichen Gerätschaften wurden aus Zink gefertigt, und diese Produkte setzten sich als Massenware in den Haushalten durch.

Zinkwaren im Haushalt. Foto: F. Holtz.

Der Werkstoff Zink und seine zunehmende Präsenz im Alltagsleben des 19. Jahrhunderts ist in mancherlei Hinsicht vergleichbar mit dem etwa 100 Jahre später aufkommenden Kunststoff. Auch hier wurde anfänglich von unbegrenzter Haltbarkeit gesprochen. Rückblickend lässt sich jedoch sagen, dass Gerätschaften aus Zink in vielen Fällen langlebiger waren als die später aus Kunststoff gefertigten Nachfolgeprodukte.

Aufgrund seiner guten Korrosionsbeständigkeit fand Zink auch im Baugewerbe weite Verbreitung. Dachrinnen und Regenfallrohre beispielsweise werden auch heute größtenteils aus Zink hergestellt. Bis zur Mitte des 20. Jahrhunderts fand Zinkblech häufig und insbesondere an der Wetterseite von Gebäuden als Fassadenverkleidung Verwendung. Zwei gute Beispiele hierfür sind in Stolberg erhalten geblieben, nämlich der Westgiebel des Museumsgebäudes Zinkhütter Hof und Haus Loh an der Zweifaller Straße.

Haus Loh, Fassadenverplattung aus Zinkblech. Foto: F. Holtz.

Nachdem die alten Fassadenverkleidungen zwischenzeitlich meist durch ökologisch problematische, asbesthaltige Baustoffe ersetzt wurden, setzt die moderne Architektur in zunehmendem Maße Zink wieder als Gestaltungselement für Bedachungen, Fassadenschürzen etc. ein.

Neben der Verwendung von Zink im Baugewerbe und als Grundstoff zur Fertigung von Haushaltswaren aller Art kam Zink in vielen weiteren Anwendungsfeldern zum Einsatz. Hierzu gehörten Zinkdruckplatten für das graphische Gewerbe, Gussteile für den Maschinen- und Kraftfahrzeugbau und beispielsweise auch Back- sowie Konfektformen.

Von 1850 bis etwa 1950 wurde Zinkblech auch zum Bau von Orgelpfeifen eingesetzt. Zunächst beschränkte sich die Verwendung des Zinkbleches auf sogenannte Lingual- oder Zungenpfeifen. Hierbei wurde der Ton durch eine Metallzuge (meist Messing) erzeugt, die durch vorbeiströmende Luft in Schwingung versetzt wurde. Die aufsitzende Pfeifenhülse fungierte als Resonanzkörper, der nicht die Tonhöhe bestimmte, sondern lediglich die Klangfarbe beeinflusste. Das Material dieser Resonanzkörper spielte eine eher untergeordnete Rolle, so dass man diese Hülsen ohne weiteres aus Zink herstellen konnte. Autarkiebestrebungen während des zweiten Weltkrieges führten dazu, dass Zinkblech als Ersatzstoff für das traditionelle Orgelmetall (Legierung aus Zinn und Blei) auch bei der Herstellung normaler Lippenpfeifen Verwendung fand.

|

|

Foto: Axel Pfaff. |

Die Architektur des 19. Jahrhunderts war in hohem Maße durch die Nachahmung historischer Baustile geprägt. Insbesondere Romanik, Gotik und Klassizismus dienten als nachahmenswerte Vorbilder. Zur begrifflichen Differenzierung der nachempfundenen Architektur setzte sich allgemein die Verwendung der Vorsilbe "Neo" durch. Der zeitgleiche Stilpluralismus, zusammenfassend auch mit dem Begriff Historismus belegt, erforderte ein variantenreiches Sortiment von Dekorationselementen wie Dachaufsätze, Gesimse, Statuen, neogotisches Fenstermaßwerk, Wetterfahnen, Ecktürmchen, Balustraden etc., die unter Verwendung des korrosionsbeständigen Zinks relativ einfach herzustellen waren.

Die Stil- u. Formenfülle des Historismus kam insbesondere dem Geltungs- bzw. Repräsentationsbedürfnis des in der Gründerzeit reich gewordenen Bürgertums entgegen.

Angesichts dieser weltweiten Modeerscheinung und begünstigt durch den Umstand, dass in Stolberg zwei größere, moderne Zinkhütten (Münsterbusch u. Birkengang) betrieben wurden, etablierte sich 1861 in der Steinwegstraße ein Unternehmen, welches als Hersteller von Zinkornamentik aller Art weltweit bekannt wurde. Firmengründer waren Johann Adolf Peltzer und Henry Walchenbach. Als in den 1880er Jahren Moritz Kraus als Teilhaber hinzu kam, wurde der Firmensitz zur Prattelsackstraße verlegt.

Zinkornamentikfabrik Kraus, Walchenbach & Peltzer um 1900

|

|

|

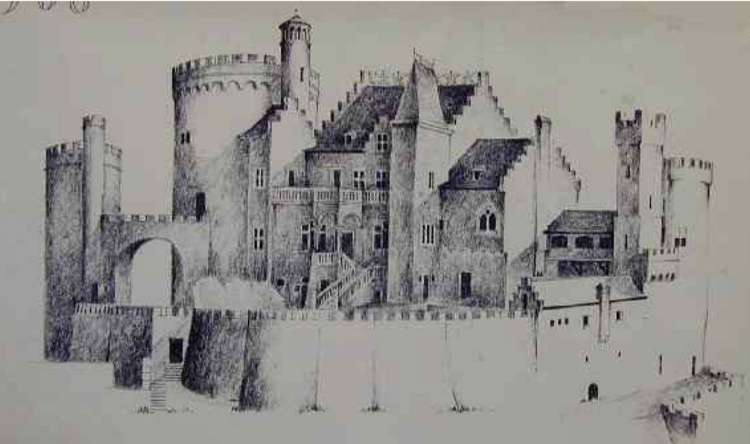

Burg Stolberg um 1900

Die von der Firma Kraus, Walchenbach & Peltzer gefertigte Zinkornamentik genügte kaum einem künstlerischen oder kunsthandwerklichen Anspruch, sondern muss als industriell hergestellte Massenware betrachtet werden.

Mondsichelmadonna, Zinksturtzguss. Fotos: Axel Pfaff.

Um die Wende zum 20. Jahrhundert erfreute sich eine spezielle Legierung großer Beliebtheit, weil sie in besonderer Weise zur Herstellung von "Nippes" geeignet war. Diese hauptsächlich aus Zink und etwa 4% Aluminium bestehende Legierung mit Zusätzen von bis zu 1% Kupfer und ca. 0.05% Magnesium wurde Zamak genannt und erinnerte bezüglich Farbe und Glanz stark an Bronze. Aus diesem Material gefertigte Statuetten, Kaminaufsätze, Gehäuse für Tischuhren etc. waren um 1900 zur Ausstattung eines gutbürgerlichen Salons nahezu unverzichtbar. Etwas spöttisch vermerkte der Volksmund: "Bronze, sprach der Onkel Pinkus, als es ankam, war es Zinkguss".

Bei der Herstellung der Statuetten und Skulpturen bediente man sich zunächst des klassischen Formgusses, wobei entweder die erforderlichen Einzelteile mittels Metallformen gegossen und später zusammengelötet wurden oder das gesamte Gussteil durch den Einsatz "verlorener" Sandformen entstand.

Von besonderer Bedeutung war der sogenannte Zinksturzguss. Eine aus mehreren Teilen zusammengesetzte Stahlform wurde mit flüssigem Zink gefüllt. Nach wenigen Sekunden, wenn das flüssige Zink an der kühlen Formoberfläche zu erstarren begann, wurde die Form so gedreht (gestürzt), dass das im Innenbereich flüssig gebliebene Zink durch die Einfüllöffnung wieder abfließen konnte. Somit entstanden gegossene Hohlkörper, deren Außenseite exakt der gewünschten Geometrie entsprach. Dieses Verfahren eignete sich hervorragend zur Großserienfertigung und erlaubte auf Grund der entstehenden Hohlkörper einen sparsamen Materialeinsatz und gewährleistete somit auch ein relativ geringes Gewicht der Gussteile. Letzteres war durchaus von praktischer Relevanz, wenn man bedenkt, dass mit diesem Verfahren großvolumige, lebensgroße Skulpturen hergestellt wurden.

Heilige Bernardette, Zinkguss. Fotos: Axel Pfaff.

Am Beispiel der knienden Bernadette wird deutlich, dass sich selbst auf unbehandeltem Zink eine Patina bildet, die den Zinkelementen das Aussehen von behauenem Stein gibt. Die ursprünglich monochrom gefasste, ebenfalls als Sturzguss ausgeführte Mondsichelmadonna sowie die Statue der Flora, der römischen Göttin der Blumen und Feldfrüchte, lassen die Illusion von behauenem Stein fast noch evidenter werden. Hierdurch dürfte auch die Akzeptanz und Beliebtheit der aus Zink hergestellten Elemente zu erklären sein.

Die bereits erwähnte Zamaklegierung und auch das Zink selbst dienten also als preiswertes Surrogat für die traditionellen Materialien Stein und Bronze. Das für den Historismus geradezu kennzeichnende Nachahmen scheint sich somit nicht nur auf die Verwendung historischer Stilelemente zu beziehen, sondern manchmal auch auf die Imitation der Materialität.

Bei der Anwendung des Zinksturzgussverfahrens ließen sich bei den gegossenen Hohlkörpern nicht beliebig dünne Wandstärken erreichen. Bei kürzeren Verweilzeiten des Zinks in der Form, also beim frühen Stürzen, reduzierten sich zwar die Wandstärken, jedoch erhöhte sich hierdurch auch die Gefahr, dass sich Fehlstellen bildeten und die gegossene Statue Löcher aufwies.

Dünne und gleichmäßige Wandstärken konnten bei einer anderen Fertigungsmethode erreicht werden. Hierbei lötete man die Skulptur aus einer Vielzahl von tiefgezogenen und entsprechend geformten Zinkblechen zusammen. Bei der Planung und Auslegung der einzelnen Blechteile wurden deren Konturen so festgelegt, dass möglichst unauffällige Nahtstellen entstanden. Vorzugsweise verliefen die Lötnähte z.B. entlang eines Faltenwurfs in der Bekleidung, entlang des Haaransatzes oder auch entlang des Halsausschnittes.

Victoria, die Siegesgöttin, Zinkblech. Fotos: Axel Pfaff.

Spektakuläre Beispiele für Produkte, die nach dieser Fertigungsart hergestellt wurden, sind die beiden Victoria-Skulpturen, ein Pferdekopf, ein Wetterhahn sowie mehrere Fenstereinsätze mit neogotischem Maßwerk.

Durch die baulichen Gegebenheiten ergibt sich in der Zinkabteilung eine thematische und örtliche Trennung zwischen Gebrauchsgerät im unteren Bereich und Zinkornamentik auf der umlaufenden Empore. Obschon es sich bei den Exponaten durchaus nicht um bedeutende Kunstwerke handelt, wird die räumliche Anordnung gelegentlich als Symbol dafür empfunden, dass sich die hehre, erhabene Kunst über den von Arbeit und Schweiß geprägten Alltag erhebt.

Der massenhafte Einsatz von Zink im Baugewerbe und in der Produktion von Haushaltswaren wurde erst möglich, als man in der Lage war, Walzzink in großtechnischem Maßstab herzustellen. Bereits aus den 1780er Jahren sind erste Walzversuche belegt, die jedoch wenig erfolgreich waren, da man die speziellen Werkstoffeigenschaften des Zinks zunächst noch nicht kannte.

Zu diesen speziellen Werkstoffeigenschaften gehörte die äußerst ungewöhnliche Charakteristik des Zinks, dass es nur innerhalb eines Temperaturbereiches von etwa 100 bis 200oC geschmeidig und somit walzbar ist. Unterhalb und erstaunlicherweise auch oberhalb dieses Temperaturbereiches wird das Material so spröde, dass eine plastische Verformung unmöglich wird. Diese abnorme Materialeigenschaft des Zinks ist seit etwa 1805 bekannt.

Fernerhin wird durch das Walzen des Zinks seine Korn- und Gitterstruktur so verzerrt, dass sich im gewalzten Zinkblech eine unerwünschte und äußerst unangenehme Eigenschaft einstellt. Bei Anwendung des üblichen Walzverfahrens war Zinkblech nämlich stark anisotrop, d.h. es stellten sich in Walzrichtung deutlich andere Verarbeitungseigenschaften ein als quer zur Walzrichtung.

Ein erstes kommerzielles Walzwerk, welches auf die speziellen Erfordernisse der Zinkverarbeitung zugeschnitten war, entstand 1812 (unter maßgeblicher Beteiligung von Jean Jacques Dony) in Belgien im Bereich des Altenberges (Vieille Montagne). Die großtechnische Produktion von Walzzink begann, nicht nur in Belgien, in den 1820er Jahren. Im Stolberger Raum hatten bis etwa 1860 mindesten vier Zinkwalzwerke ihren Betrieb aufgenommen.

Zinkwalzwerk der Fa. Hoesch in Schneidhausen bei Kreuzau,

heute Freilichtmuseum Hagen. Foto: Zinkhütter Hof

Das Problem der Anisotropie wurde dadurch gelöst, dass bei den einzelnen Walzdurchläufen das Walzgut um jeweils 90o gedreht wurde (kreuzweises Walzen). D.h.: der jeweils nachfolgende Durchlauf (auch "Stich" genannt) erfolgte quer zu der Walzrichtung des vorherigen Durchlaufes.

Zur Beschleunigung des Fertigungsablaufes und zur besseren Handhabung des Walzgutes wurde nicht eine einzelne Zinkplatte auf Blechstärke heruntergewalzt, sondern man arbeitete üblicherweise nach dem Paketwalzverfahren. Zunächst wurden die gegossenen Zinkbarren zu sogenannten Platinen vorgewalzt. Mehrere solcher Platinen wurden sodann (als Paket zusammengelegt) mehrmals, gemeinsam und "kreuzweise" zum fertigen Zinkblech verwalzt.

Da Reversierwalzwerke (umkehrbare Dreh- bzw. Walzrichtung) relativ selten und nur mit erheblichem konstruktiven Aufwand realisierbar waren, mussten die Pakete nach jedem Durchlauf um das Walzengerüst zur Einlaufseite zurück transportiert werden, um dann erneut in den (zwischenzeitlich enger gestellten) Walzenspalt eingeführt zu werden.

Das immer wieder neue Einführen des Blechpaketes in den enger gestellten Walzenspalt führte zu Laststößen, die das Antriebsaggregat kaum abdecken konnte. Zur Abmilderung dieser Laststöße wurden im Antriebssystem Schwungräder als Energiespeicher eingesetzt. Im Falle wassergetriebener Walzwerke übernahm das wuchtige Wasserrad gleichzeitig die Funktion eines Schwungrades.

Wassergetriebenes Zinkwalzwerk, Freilichtmuseum Hagen.

Foto: Zinkhütter Hof.

Das diskontinuierliche Paketwalzen entsprach kaum den Erfordernissen einer modernen, automatisierten Massenproduktion. Es wurde daher in den 1960er Jahren durch den Einsatz von Gieß-Walzverfahren (Strangguss) abgelöst. Das Problem der Anisotropie wurde dadurch gelöst, dass man nicht mehr reines Zink einsetzte, sondern über Legierungszuschläge (insbesondere Titan) die Materialeigenschaften des sogenannten Titanzinks entsprechend beeinflusste. Es lag nahe, diesen wohlklingenden Namen als Qualitätsbegriff zu vermarkten, obschon sich bei der Verwendung des neuen Produktes für den Kunden im Vergleich zum kreuzweise verwalzten Zink kaum ein Vorteil ergab.