| Startseite | Graphiken | Kaleidoskop | Touristisches |

Hochtechnologie von

Gestern und Heute

Zusammengestellt von Friedrich Holtz.

Wie unter Menüpunkt „Industrie-Entwicklung“ bereits erwähnt, entstand in der Region um Aachen, Stolberg und Eschweiler auf Grund einer Vielzahl von günstigen Standortbedingungen im 19. Jahrhundert eine Industrielandschaft, die als erstes und ältestes, zusammenhängendes Industrierevier Deutschlands gelten kann.

Besagte Region wurde nun allerdings keineswegs von der ursprünglich aus England kommenden Welle der Frühindustrialisierung einfach überrollt, sondern entwickelte sehr früh schon technologischen Pioniergeist und erreichte in einer erstaunlichen Vielzahl höchst unterschiedlicher Sparten und Arbeitsgebiete überregionale und häufig sogar internationale Technologie-Führerschaft.

Man muss aber nicht neidvoll auf frühere Epochen zurückblicken, denn die Begriffe Hochtechnologie und Technologieführerschaft sind in Stolberg auch heute noch gelebte Wirklichkeit. Tagtäglich treten Spitzenprodukte wie Kupferlegierungen, Glasprodukte, Bleibarren, Elektroniksysteme, Kurzwaren, Kosmetika, Waschmittel und vieles andere mehr von Stolberg aus ihre Reise in die weite Welt an.

Kupferlegierungen (Halbzeug und

Fertigwaren)

Das zur Zeit der Kupfermeister einzig mögliche Verfahren zur

Herstellung von Messing erforderte den Einsatz von Kupfer und Galmei in

einer Gewichtsmengenrelation von etwa 1:2. Hieraus ergaben sich

für Standorte der Messingproduktion, die sich im Bereich von

Galmeilagerstätten befanden, aus

Transportkostengründen ganz

entscheidende Standortvorteile.

Die Entwicklung der Zinkdestillation ermöglichte im 19. Jahrhundert die Herstellung von metallischem Zink, wodurch die Messingindustrie der Region den wohl wichtigsten Standortvorteil verlor. Es war nämlich jetzt ohne großen logistischen Aufwand möglich, das Zink, welches lediglich 25 bis 30% der Messinglegierung ausmachte, zu den Kupferhütten zu transportieren und das Messing dort herzustellen.

Einige Kupfermeister zeigten sich anpassungsfähig und flexibel und verlegten sich auf die Produktion von Halbzeug und/oder auf die industrielle Produktion von Fertigwaren. Mit dieser Strategie hatten die alteingesessenen Kupfermeister-Dynastien wie bspw. Lynen, Prym, Schleicher sowie von Asten großen und nachhaltigen Erfolg.

Die 1859 gegründeten William Prym Werke setzten die Tradition der Kupfermeister-Familie Prym fort, nunmehr allerdings als industriell strukturiertes Familienunternehmen. Die Unternehmensphilosophie bestand darin, sich nicht mehr nur auf die Fertigung von schwer absetzbaren Halbzeugwaren zu beschränken, sondern Fertigprodukte in Form von Kurzwaren herzustellen. Dieses Unternehmenskonzept einer mechanisierten Massenfertigung von Fertigfabrikaten hatte dauerhaften Erfolg, so dass sich die William Prym Werke zu einer Firma von Weltruf entwickeln konnten.

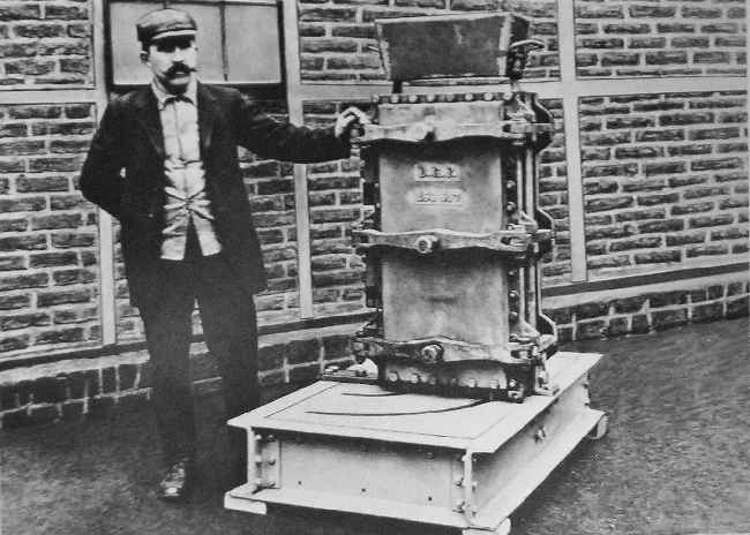

Ein weiteres Beispiel für die Innovationskraft der Region ist das 1858 gegründete Messing-Werk von Asten & Lynen. Der dort tätige Werkmeister Andreas Junker revolutionierte mit seiner wassergekühlten Kokille (Gießform) die gesamte Gießereitechnik. Das Verfahren lieferte eine gute und reproduzierbare Qualität der gegossenen Blöcke. Die neue, anfänglich in der Messingproduktion eingesetzte Technik fand später zum Vergießen nahezu aller NE-Metalle sowie deren Legierungen Verwendung.

Andreas Junker mit seiner ersten marktreifen

Kokillen-Version.

Mit freundlicher Genehmigung der Otto Junker GmbH.

Des weiteren kam im Messing-Werk von Asten & Lynen 1897 das Strangpressverfahren zur Herstellung von Messing-Stangen und Drähten erstmals in Deutschland zur Anwendung. Ein gemeinsam mit der Firma Aschenbach (Firmensitz kurz bei Siegen) entwickeltes Trio-Warmwalzwerk wurde 1921 bei von Asten & Lynen installiert und stellte die erste Anlage dieser Art in Deutschland dar. 1931 wurden die ersten Band-Glühöfen, auch Durchziehöfen genannt, in Betrieb genommen, die gemeinsam mit der Firma Junker entwickelt worden waren.

Von Asten & Lynen war 1933 an der Gründung der STOLBERGER METALLWERKE beteiligt, die heute zur Firmengruppe KME gehören.

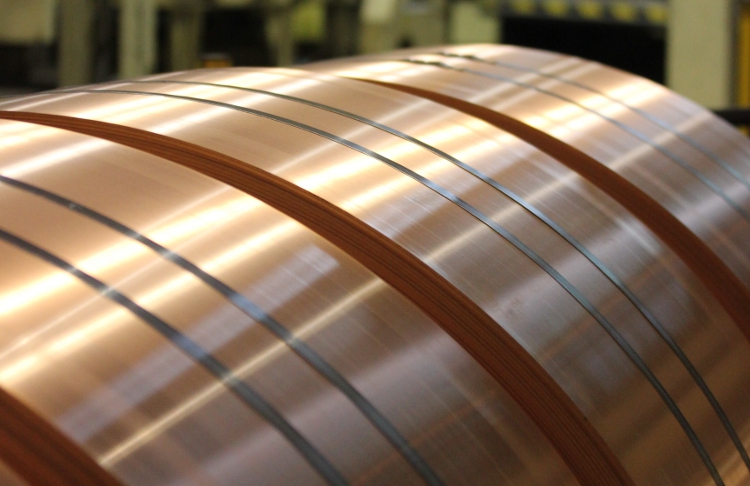

Mit der Gründung der Schwermetall Halbzeugwerk GmbH & Co. KG durch die William Prym-Werke und Langenberg Kupfer- und Messingwerke entstand 1971 in Stolberg zusätzlich zu den alteingesessenen Stolberger Metallwerken ein Unternehmen, welches die alte Tradition der Stolberger Kupfermeister auf der Basis von modernster Fertigungsmethoden fortsetzt.

Seit Jahren gehört die „Schwermetall“ mit je 50 Prozent zu der Wieland-Werke AG und zur vormals Norddeutschen Affinerie AG, die seit April 2009, nach Übernahme des belgischen Kupferproduzenten Cumerio, als Aurubis AG firmiert.Das Unternehmen arbeitet mit modernsten Anlagen, die einen hohen Rationalisierungsgrad, eine weltweit anerkannte Produktqualität sowie eine gute Umweltverträglichkeit gewährleisten können und gilt als weltweit größter Hersteller von Vorwalzbändern.

Fertig zum Versand: Messing-Coils aus Stolberg,

Foto: Schwermetall Halbzeugwerk GmbH & Co KG.

Das Werk liegt am nördlichen Rand der landschaftlich reizvollen Vennflußfläche in unmittelbarer Nähe von zwei Naturschutzgebieten, die unter höchstmöglichem Schutzstatus (Natura 2000) stehen. In beiden Naturschutzgebieten wurde bis zum 19. Jahrhundert Galmei abgebaut. Dieser Zinkerztyp war in früherer Zeit unverzichtbarer Grundstoff zur Herstellung von Messing.

Foto: Schwermetall Halbzeugwerk GmbH & Co KG.

Bergbau

Die Entwicklung des Stolberger Wirtschaftsraumes ist über

Jahrhunderte ganz entscheidend durch den Abbau und durch die Nutzung

von Erz und Kohle geprägt worden. Im Bereich der

Erzlagerstätten, die sich hauptsächlich im

Süden des Stadtgebietes befinden, können keltische

Schürftätigkeiten als wahrscheinlich und

Bergbauaktivitäten zu römischer Zeit als zweifelsfrei

belegt gelten. Der römische Erzabbau und das daraus

resultierende Metallgewerbe führten zwischen dem 1. und 4.

Jahrhundert zu einer ersten wirtschaftlichen Hochblüte. Eine

besondere Rolle spielten hierbei die als Galmei ausgebildeten Zinkerze,

die für die Herstellung des Messings Verwendung fanden.

Bezüglich der Erzaufbereitung arbeiteten die Stolberger Erzgruben seit der Mitte des 19. Jahrhunderts nach den modernsten Verfahren. 1907 wurde die Grube Diepenlinchen mit einer neuen Aufbereitungs-Anlage ausgerüstet, die 257 t Haufwerk pro Tag durchsetzen konnte. Diese Anlage galt damals nicht nur in Deutschland als eine der fortschrittlichsten ihrer Art.

Aufbereitung der Erzgrube Diepenlinchen, Archiv W. Hamacher

Auf dem Betriebsgelände der ehemaligen Grube Diepenlinchen wurde in den Jahren 1927/28 (also lange nach Aufgabe der Grube) eine Flotations-Anlage mit einer Kapazität von 5t/Stunde errichtet, die zunächst der Nachbehandlung alter, noch sehr erzhaltiger Teich- und Haldenschlämme diente. 1933 konnten auf diese Weise noch über 4.000 t nutzbares Erzkonzentrat gewonnen werden. Nach 1933 wurde bis 1942 in zunehmendem Maße auch Haldengrobmaterial zerkleinert und verarbeitet.

Dieses Verfahren, welches nach der Wende vom 19. zum 20. Jahrhundert in zunehmendem Maße eingesetzt wurde, ist zwar höchst effektiv, setzt aber eine sehr weitgehende und aufwendige Zerkleinerung des Haufwerkes voraus. Das durch Flotation erhaltene Konzentrat ist somit ebenfalls sehr feinkörnig und muss vor der Verhüttung in Schachtöfen gesintert werden.

Chemische Fabriken Rhenania

In der Rhenania wurde die Soda nach dem damals

üblichen

Leblanc-Verfahren hergestellt, welches Robert Hasenclever (Sohn des

Mitbegründers Friedrich Wilhelm) in nahezu allen Teilprozessen

zu

techn. Reife führte. Hierzu gehörten

die Optimierung des

Röstprozesses sowie die Entwicklung von Sodarevolver, Thelen-

Pfanne, Anlagen zur kontinuierlichen Herstellung von Chlorkalk und die

Schwefelrückgewinnung aus dem Abfallprodukt Kalziumsulfid. Die

Rhenania avancierte anerkanntermaßen zur weltweit

perfektesten

und produktivsten Leblanc-Soda Fabrik.

Sodarevolver

Zinkverhüttung

Bis zum 19. Jahrhundert wurde Zinkerz in Form von Galmei zur

Herstellung von Messing eingesetzt. Bei diesem Verfahren trat das

Metall Zink überhaupt nicht in Erscheinung und in

früherer Zeit musste sich die als selbstverständlich

empfundene Vorstellung entwickeln, Messing sei nichts anderes als

veredeltes, goldgelb eingefärbtes Kupfer.

Bereits in der zweiten Hälfte des 18. Jahrhunderts hatte man die wahre Natur des Galmeis erkannt. Man war sich ebenfalls bewusst, dass die Gelbfärbung des Kupfers bei der Messingherstellung durch Zinkdämpfe verursacht wurde. Folglich musste man die Zinkdämpfe zu flüssigem Zink kondensieren können, wenn sie innerhalb eines geschlossenen Systems nur weit genug (deutlich unterhalb des Siedepunktes) abgekühlt wurden. Vergleichbar ist dieser Vorgang mit einer im kalten Winter beschlagenen Fensterscheibe, an deren Oberfläche das kondensierende Wasser Tropfen bildet, die nach Erreichen entsprechender Größe nach unten perlen.

Anordnung von Zinkmuffeln entsprechend ihrer

Positionierung

in einem Zinkreduktionsofen,

Modellinstallation Zinkhütter Hof, Foto: F. Holtz.

Die eigentliche Verhüttung (Reduktion) der Erze lief in sogenannten Muffeln ab, röhrenförmige Hohlkörper, die auf etwa 1100oC aufgeheizt wurden. Das bei der Reduktion in der Muffel gebildete Gasgemisch bestehend aus Zinkdampf und Kohlenmonoxid konnte sich in der Vorlage ansammeln, die das offene Ende der röhrenförmigen Muffel abschloss und aus dem Feuerraum des Ofens herausragte. Die Vorlage wurde demzufolge kühler gehalten als der Muffelraum, so dass die Zinkdämpfe zu flüssigem Zink kondensierten. Das Kohlenmonoxid strömte am anderen (offenen) Ende der Vorlage ab und wurde dort abgefackelt, also zu Kohlendioxid aufoxidiert. Das in einer Ausbuchtung der Vorlage sich langsam ansammelnde, flüssige Zink wurde von den Schmelzern mittels Schöpflöffel abgezogen und in Formen zu Barren vergossen.

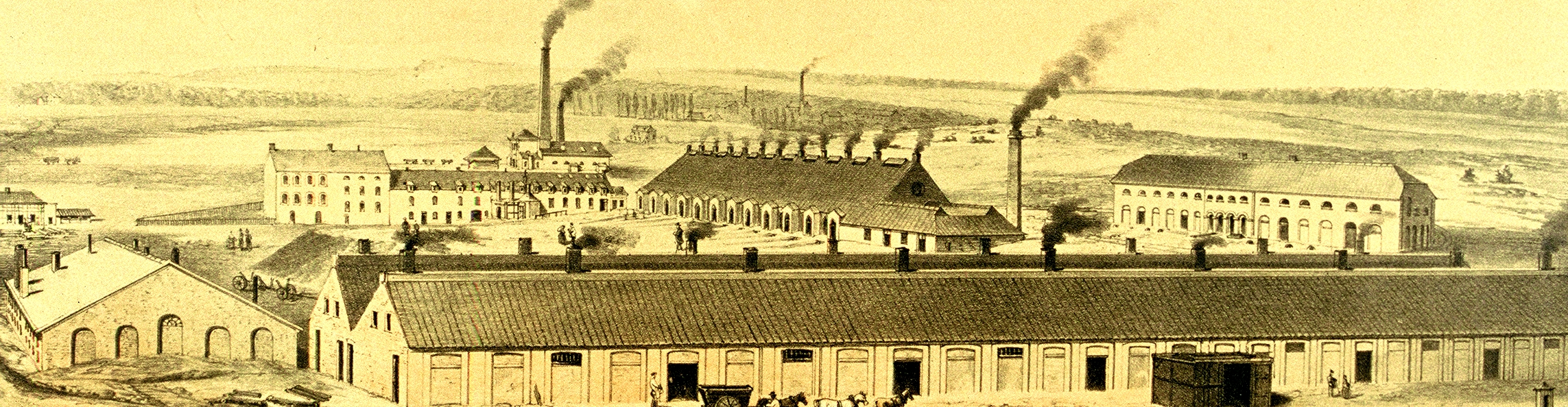

Zinkhütte

Münsterbusch

Obschon die erste Zinkhütte des Stolberger Raumes bereits 1819

in der Velau errichtet worden war, erlangte die 1834-37 erbaute

Zinkhütte Münsterbusch als erste Hütte ihrer

Art in Westdeutschland wirtschaftliche Bedeutung.

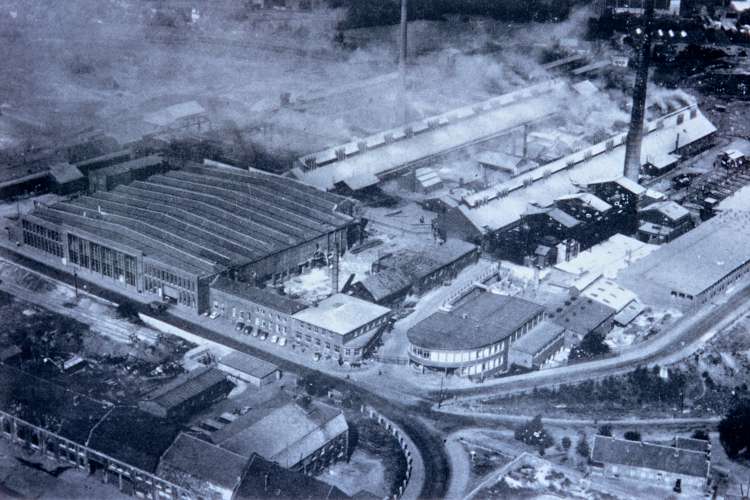

Zinkhütte Münsterbusch um 1950

Bei der Umstellung der Zinkgewinnung von Galmei auf Röstblende wurde hier um die Mitte des 19. Jahrhunderts eine auf diesen neuen Grundstoff zugeschnittene Muffel-Geometrie entwickelt. Im Gegensatz zu den sehr hohen schlesischen und den kreisrunden belgischen Muffeln entstand eine Form mit ovalem Querschnitt, welche Rheinische Muffel genannt wurde. In den Zinkhütten, die mit liegenden Muffeln arbeiteten, fand dieser Muffeltyp später weltweit Verwendung.

In den späten 1920er Jahren wurde in der Zinkhütte Münsterbusch das Thede-Verfahren zum Ausschmelzen von Zink aus Zinkstaub und anderen, bei der Zinkgewinnung anfallenden Zwischenprodukte entwickelt. Ab 1930 fand dieses Verfahren auch internationale Anwendung.

Zinkhütte

Birkengang

Im Laufe der fortschreitenden Industrialisierung wurden die in den

Metall- und Glashütten eingesetzten Industrieöfen zur

besseren Wärme- bzw. Brennstoffausnutzung mit sogenannten

Regenerativ-Wärmekammer-Systemen ausgerüstet. In der

Zinkindustrie fand dieses Prinzip erstmalig in der Stolberger

Zinkhütte Friedrich Wilhelm (Birkengang) Anwendung. Der hier

entwickelte Zinkreduktionsofen-Typ wurde weltweit als Birkengangofen

oder „Rhenish Furnace“ bekannt.

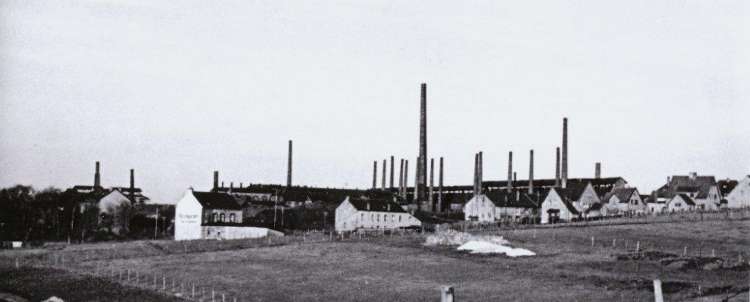

Zinkhütte Birkengang, Privatarchiv Bernd Mertens.

Bleiverhüttung

Die wirtschaftsgeschichtliche Entwicklung unserer Kupferstadt ist

über Jahrhunderte vom Messinggewerbe geprägt worden,

welches

hauptsächlich auf Grund lokaler Zinkerz-Lagerstätten

entstanden ist. Gleichgültig ob man das Zinkerz zu

vorindustrieller Zeit im oberflächennahen Bereich in seiner

verwitterten Form als Galmei oder später in

größeren

Tiefen als Primärerz abbaute, die geförderten

Erzmittel

enthielten in stark variierenden Mengenverhältnissen immer

auch

Bleierz, das in mehreren Bleischmelzen verhüttet wurde. Mit

dem

Aufblühen der Zinkhüttenindustrie entstanden in der

1840er

Jahren auch zwei Großhütten, die das in den

Stolberger

Erzgruben geförderte Bleierz verarbeiteten.

Bleihütte Binsfeldhammer um 1900, Bildquelle:

Berzelius Stolberg.

Während die Bleihütte Münsterbusch 1916 ihren Betrieb einstellte, blieb die Bleihütte Binsfeldhammer als einzige Metallhütte des Stolberger Raums erhalten und bezieht heute ihre Erzkonzentrate ausschließlich aus Übersee. Somit war die Bleihütte Binsfeldhammer von dem allgemeinen und grundlegenden Wandel des Umweltbewusstseins betroffen, der sich in den 1970er und 80er Jahren mit durchaus emotionaler Heftigkeit vollzog.

Waren in den 1950er Jahren viele Leute noch ernsthaft der Meinung, die Kamine müssten rauchen, um wirtschaftlichen Fortschritt sicherzustellen, hat man nur wenige Jahre später die übertriebene Fortschrittsgläubigkeit überwunden und in zunehmenden Maße rückten ökologische Aspekte in den Fokus.

Insbesondere auf Grund der Schwermetallbelastungen, die sich aus dem Betrieb der letzten noch verbliebenen Metallhütte im Stolberger Raum ergaben, breitete sich in der Bevölkerung Angst um Gesundheit und Leben aus, und zahlreiche Bürger überlegten damals sogar, den Wohn- und Arbeitsort Stolberg zu verlassen.

Vor diesem Hintergrund wurde nicht nur die Stolberger Bleihütte als „Dreckschleuder“ empfunden, obwohl beim Betrieb der Anlage der damalige Stand der Technik in jeder Hinsicht berücksichtigt wurde. Rückblickend jedoch muss man eigentlich sogar sagen, dass moderne Technologien und Umweltverträglichkeit in der langen Unternehmensgeschichte nie Fremdworte gewesen sind.

Bleihütte Binsfeldhammer um 1970.

Beispielsweise wurde bereits 1911 in der Bleihütte Binsfeldhammer eine elektrostatische Filteranlage installiert, zu einer Zeit also, als dieses Verfahrensprinzip noch als neueste und modernste Entwicklung der Technik galt. Eine zweite, deutlich effektivere Anlage ähnlicher Art folgte 1923. Diese beiden Filteranlagen sind Beispiel dafür, dass man Umweltschutz (nicht nur in der Bleihütte) im Rahmen der gegebenen Möglichkeiten schon sehr früh praktiziert hat, obwohl es den Begriff "Umweltschutz" damals noch nicht gab.

Als sich zu Anfang des 20. Jahrhunderts die Erzflotation mehr und mehr durchsetzte, wurde das feinkörnige Erzkonzentrat in Sintertöpfen nicht nur geröstet, sondern gleichzeitig durch Sinterung (Zusammenbacken) in einen stückigen Zustand überführt. Das so behandelte Konzentrat ermöglichte den Einsatz in den traditionellen Schachtöfen und führte innerhalb des Prozesses zu erheblich weniger Staubanfall. Die Bleihütte Binsfeldhammer war an der Entwicklung dieser Technologie aktiv involviert. Der in den späten 1920er Jahren entstandene Dwight Loyd Sinterofen entstand unter maßgeblicher Beteiligung des damaligen Direktors von Schlippenbach. 1956 wurde in der Stolberger Bleihütte eine Drucksintermaschine zur Erzröstung installiert. Es war damals die erste Anlage dieser Art nördlich des Äquators.

QSL-Verfahren

Angesichts der krisenhaften Zuspitzung um Umweltbewusstsein und

Umweltpolitik in den 1970er und 80er Jahren wurden zahlreiche

Maßnahmen zur Verbesserung der Umweltsituation

eingeleitet.

Hierzu gehörten zum Beispiel verschärfte Bestimmungen

zur

Reinhaltung von Luft und Wasser sowie die Abdeckung und

Begrünung

von Schlacken- und Bergbauhalden.

Aber wie so oft im Laufe der langen Technikgeschichte war der entscheidende Ansatz zur Problemlösung die Entwicklung einer völlig neuen Technologie, die in der Bleihütte Binsfeldhammer (heute Berzelius) erstmalig Anwendung fand.

Dieses sogenannte QSL Verhüttungsverfahren trug maßgeblich zu einer Reduzierung der Schwermetallemissionen um mehr als 95% bei. Benannt ist dieses Verfahren nach den beiden Wissenschaftlern Queneau und Schuhmann sowie nach dem Frankfurter Anlagenbauer Lurgi. Nicht zuletzt wegen der Vorteile dieses Verfahrens gilt die Stolberger Bleihütte in Fachkreisen heute aus ökonomischer und insbesondere auch aus ökologischer Sicht als Musterbetrieb.

QSL Aggregat, Foto: Berezelius Stolberg.

Die Umweltverträglichkeit des QSL-Verfahrens bezieht sich nicht nur auf die Minimierung von Schwermetallemissionen, sondern auch auf eine extrem CO2-arme Verhüttung. Angesichts der heutigen Klimadiskussionen ist dieser verfahrensbedingte Vorteil von hoher Bedeutung.

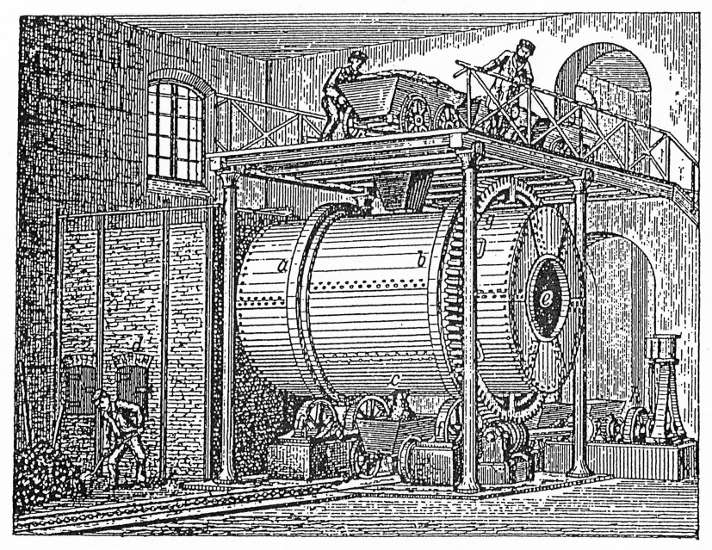

Beim QSL-Verfahren laufen im Prinzip die Prozesse des Röstens und der Reduktion in einem einzigen Reaktionsgefäß kontinuierlich ab. Das zylinderförmige, innen mit feuerfester Ausmauerung versehene Aggregat ist liegend angeordnet und weist eine leichte Neigung in Richtung des Blei-Abstiches auf. In der Bleihütte Binsfeldhammer beträgt die Gesamtlänge des Aggregats 33 m, der Durchmesser 3-3.5 m. Das Reaktorgefäß ist so unterteilt, dass sich zwei ungefähr gleich große Teilzylinder ergeben, wobei der eine als Oxidationszone, der andere als Reduktionszone wirkt.

QSL-Prinzipskizze

Berzilius Stolberg, Repro F. Holtz.

Bleihütte Binsfeldhammer um 2005, Foto: Berzelius

Stolberg.

Unabhängig vom Verhüttungsverfahren ist die Bleigewinnung schon seit frühgeschichtlicher Zeit u.a. deshalb lukrativ, weil als Nebenprodukt eigentlich immer auch gewisse Mengen Silber aus dem erschmolzenen Blei abgeschieden werden können.

Die Berzelius Bleihütte Binsfeldhammer stellt heute neben ca. 120 000 bis 150 000 Tonnen Blei auch etwa 750 Tonnen Silber pro Jahr her. Genau genommen handelt es sich hierbei nicht um „einfaches“ Silber, sondern um sogenanntes Güldischsilber, in welchem neben dem Silber auch etwa 5 Tonnen Gold enthalten sind. Letzteres wird in Metallscheideanstalten dem Silber als Feingold entzogen.

| Startseite | Graphiken | Kaleidoskop | Touristisches |