| Startseite | Graphiken | Kaleidoskop | Touristisches |

Industrie-Entwicklung

Zusammengestellt von Friedrich Holtz.

Industrielle

Revolution

Die im 19. Jahrhundert eingetretende, unter dem Schlagwort

„Industrielle Revolution“ bekannt gewordene

Entwicklung

neuer Technologien und Fertigungsformen in Verbindung mit drastischen

sozialen bzw. gesellschaftlichen Umwälzungen muss nicht

unbedingt

als „Revolution“ verstanden werden. Ganz im

Gegenteil, die

„Industrielle Revolution“ kann als Fortsetzung und

in

gewisser Weise als Endphase einer Entwicklung gesehen werden, deren

Grundlagen bereits einige Jahrhunderte früher gelegt worden

waren.

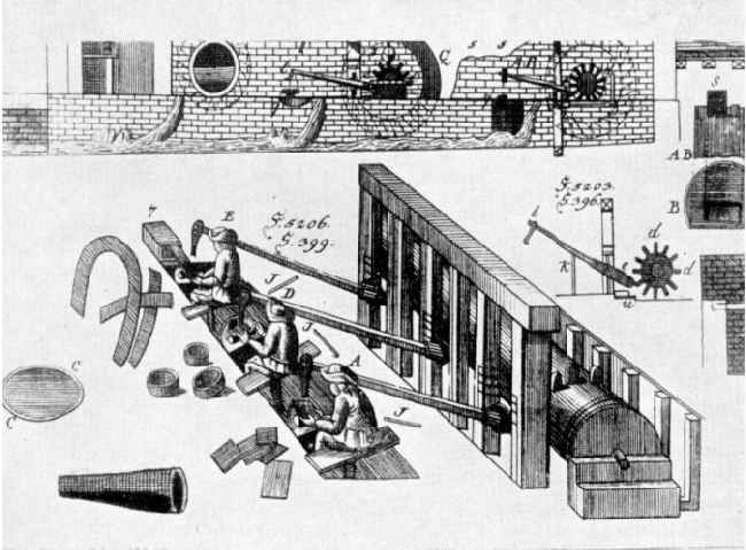

Während die mittelalterlichen Handwerker ihre Produkte noch in Einzelfertigung herstellten, setzten sich jetzt arbeitsteilige Fertigungsmethoden durch. Komplizierte Arbeitsabläufe zerlegte man in einzelne Arbeitsgänge, die von spezialisierten, teilweise nur angelernten Arbeitskräften meist in sogenannten Manufakturen ausgeführt werden konnten.

Hammerwerk zur Herstellung von Messinggeschirr,

Bildquelle: Krünitz, J.G. (1802)

Der Einsatz von Wasser- bzw. Windmühlen und der Betrieb von Tiergöpeln lieferte nur sehr begrenzte Energiebeiträge, welche den steigenden Bedarf kaum decken konnten. Die Energiegewinnung wurde also zu einem begrenzenden Faktor, der die weitere Entwicklung in entscheidendem Maße zu hemmen drohte. Erst die Entwicklung von leistungsfähigen Dampfmaschinen löste in Wirtschaft und Technik einen Evolutionssprung aus. Erstmals in der langen Technikgeschichte wurde es nunmehr möglich, Antriebsenergie in nahezu beliebiger Menge einzusetzen; und das an jedem beliebigen Ort, zu jeder beliebigen Zeit.

Deutschlands älteste, 1785 in Hettstedt

errichtete Dampfmaschine,

Bildquelle: Mansfeld-Museum Hettstedt

Die ursprünglich in England entstandene und auf Kontinentaleuropa übergreifende Industrialisierung erreichte über Frankreich und Belgien im zweiten Viertel des 19. Jahrhunderts auch den Großraum Aachen, Stolberg, Eschweiler. Auf Grund einer Vielzahl von günstigen Standortbedingungen entstand hier im 19. Jahrhundert eine Industrielandschaft, die als erstes und ältestes, zusammenhängendes Industrierevier Deutschlands gelten kann.

Erze und Kohle

Letztendlich waren die naturräumlichen Gegebenheiten ausschlaggebende für die stürmische,

frühindustrielle Entwicklung der Region.

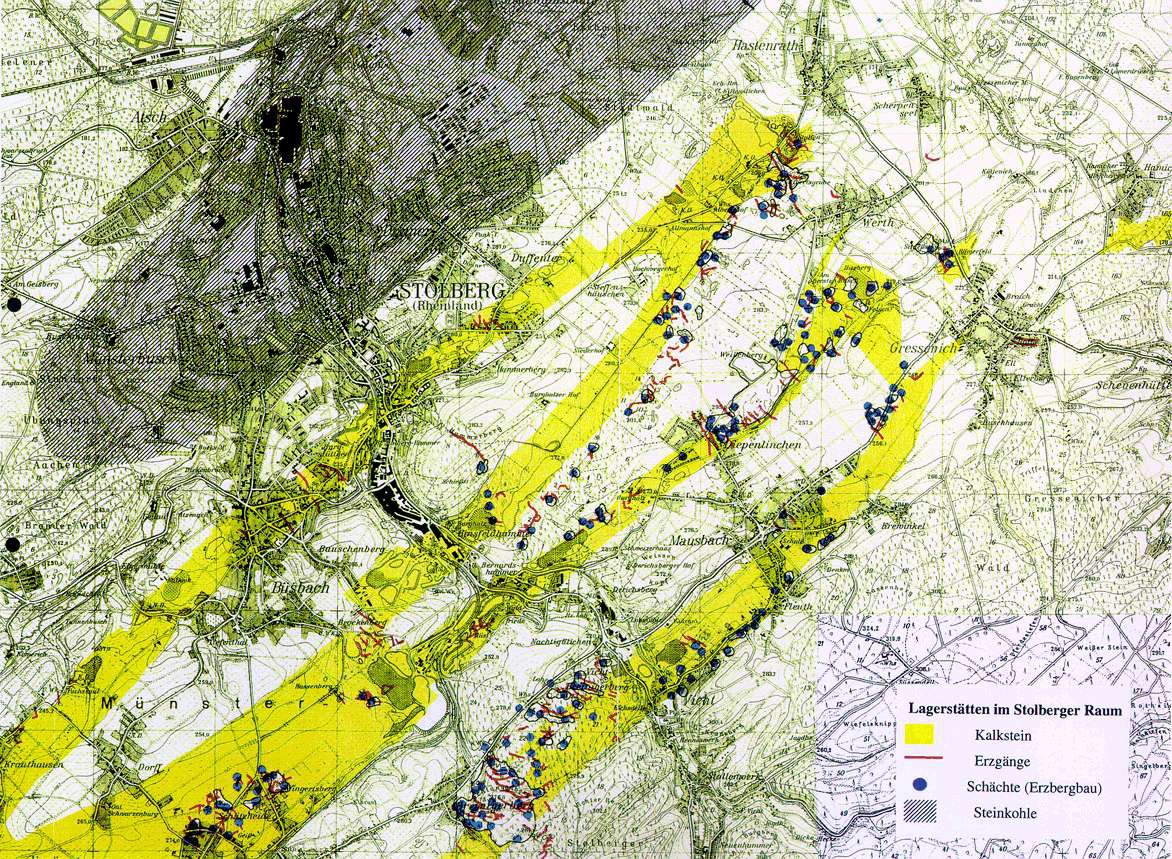

Bereits vor dem Bau der Rheinischen Eisenbahn war die spezielle örtliche Lagerstättenkombination im Bereich Eschweiler-Stolberg von größter Bedeutung. Die zur Erzverhüttung benötigte Steinkohle lag nämlich nur wenige Kilometer von den Erzlagerstätten entfernt, im Bereich Birkengang, Atsch und Münsterbusch.

Da Kohle sowohl für die Erzverhüttung als auch für die Erzförderung (Wasserhaltung) benötigt wurde, war das Transportwesen in der Weise organisiert, dass auf dem Weg von den Erzgruben zu den Metallhütten, die sich (fast) ausschließlich im Bereich der Kohlegruben befanden, Erz transportiert wurde und auf dem Rückweg vom Kohlengürtel zu den Erzgruben Kohle mitgenommen werden konnte, um die dortigen Dampfpumpen für die Wasserhaltung zu betreiben.

Geologische Karte nach:

Heide, G. (1974): Manuskriptkarten zum Bericht zu Umweltbelastungen

durch Blei-Zinkerze und Steinkohlebergbau

im Raum Stolberg: 16 Kt.; Krefeld (Geol. L.-Amt Nordrh.-Westf.) [Unveröff.]

Beim Abbau von Erz und Kohle in vorindustrieller Zeit waren die Abbauteufen nicht nur in Stolberg durch das Grundwasserniveau begrenzt. Sobald man mit der Abbauteufe den Grundwasserspiegel erreicht bzw. nur wenig unterschritten hatte, musste man die Schürfstelle auf Grund des zulaufenden Wassers auch dann aufgeben, wenn sich die Lagerstätte zur Teufe hin offenkundig weiter fortsetzte. In solchen Fällen blieb nichts weiter übrig, als im Gelände nach einem neuen, noch nicht ausgebeuteten Ansatzpunkt zu prospektieren.

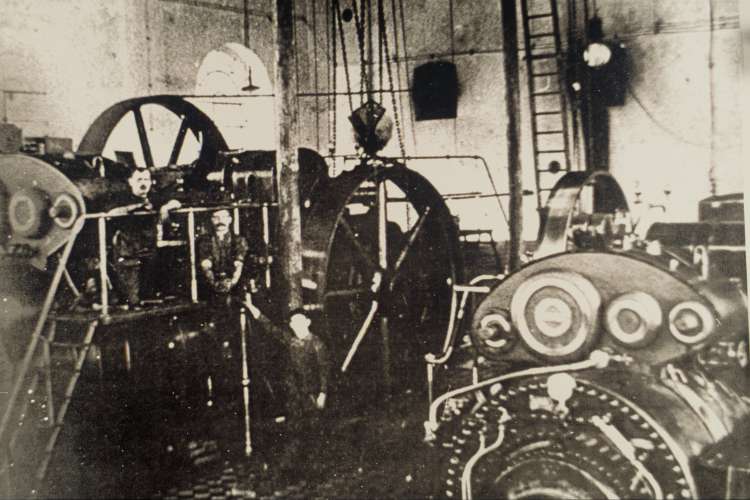

Wasserhaltung und Dampfmaschinen

Diese Situation und die bergbautechnischen Möglichkeiten

änderten sich grundlegend durch den im 19. Jahrhundert

möglich gewordenen Einsatz von dampfbetriebenen

Wasserhaltungsmaschinen, die ein Vordringen in

größere Teufen erlaubten.

Dampfmaschinen jedoch brauchten natürlich Steinkohle, die bei den erforderlichen Antriebsleistungen und den relativ schlechten Wirkungsgraden früherer Konstruktionen in riesigen Mengen herangeschafft werden musste. Bei der Erzgrube Diepenlinchen beispielsweise überstieg der zum Betrieb der Wasserhaltung erforderliche Bedarf an Kohle (Gewichtseinheiten) die Erzfördermengen zum Teil ganz erheblich.

Diepenlinchen, Dampfmaschinen zur Wasserhaltung,

Archiv W. Hamacher

Und diese so dringend benötigte Steinkohle lag nur wenige Kilometer von den Erzlagerstätten entfernt, nämlich im Bereich Birkengang, Atsch und Münsterbusch. Hier wird nun ganz besonders deutlich, warum in und um Stolberg eine bedeutende Industrieregion entstehen konnte, deren Entwicklung lückenlos anknüpfte an die Zeit der Kupfermeister und durch die besonderen natürlichen Gegebenheiten ermöglicht wurde. Während die Erzlagerstätten bereits über Jahrhunderte die Entwicklung geprägt hatten, wurde nunmehr die Lagerstättenkombination - Erze im Süden und Kohle im Norden - zum bestimmenden Wirtschafts- und Standortfaktor. Erze und Kohle, genau diese Konstellation war entscheidend für den gewaltigen Erfolg unserer Wirtschaftsregion in frühindustrieller Zeit.

Zink in Muffeln

Bis zum 19. Jahrhundert hatte man Zinkerz (insbesondere Galmei)

ausschließlich zur Messingherstellung nutzen können,

wobei die Natur dieser Fertigungsmethode

verborgen blieb.

Eine grundsätzliche Schwierigkeit bei der Herstellung von Zink (und auch von Messing) hatte darin bestanden, dass man das Zink nicht aus seinen Erzen ausschmelzen konnte, wie dies bei den meisten anderen Metallen der Fall war. Die erforderliche Verhüttungstemperatur lag deutlich höher als die Siedetemperatur, so dass nicht flüssiges Zink, sondern Zinkdämpfe entstanden, die sich überdies sofort mit dem Luftsauerstoff zu Zinkoyxd verbanden. Das Prinzip des neuen Verfahrens beruhte darauf, das Erz zusammen mit einem Reduktionsmittel zur Bindung des Sauerstoffes (Koks) stark zu erhitzen und die Zinkdämpfe unter Luftabschluss zu kondensieren. Dies geschah in Muffeln, die aus feuerfestem Tonmaterial hergestellt waren und die von den heißen Flammgasen der so genannten Muffelöfen umströmt wurden.

Anordnung von Zinkmuffeln entsprechend ihrer

Positionierung

in einem Zinkreduktionsofen. Modellinstallation Zinkhütter Hof.

Der größere Teil einer solchen Muffel diente der Aufnahme des Erzes und des Reduktionsmittels. An einer Seite war die Muffel mit einem röhrenförmigen Fortsatz versehen, der aus dem eigentlichen Feuerraum herausragte und auch Vorlage genannt wurde.

Nach dem Aufheizen des gefüllten Muffelteils auf weit über 1000oC bildeten sich hier Zinkdämpfe und Kohlenmonoxyd-Gase, welche sich beide in der röhrenförmigen Vorlage sammelten. Hierbei kondensierten die Zinkdämpfe in der relativ kühl gehaltenen Vorlage zu flüssigem Zink, während die Kohlenmonoxyd-Gase den Luftsauerstoff fernhielten. Überschüssiges Kohlenmonoxyd konnte durch die Röhrenöffnung der Vorlage ins Freie abströmen u. wurde hier durch Abfackeln unschädlich gemacht (Aufoxidieren des Kohlenmonoxides zu Kohlendioxid).

Die erste voll funktionsfähige Zinkhütte Stolbergs ging 1819 in Betrieb. Sie war von dem Kupfermeister Matthias Leonhard Schleicher durch Umbau seines Messingwerkes in der Velau gegründet worden. Auch hier wird wiederum die Tatsache deutlich, dass die Zinkherstellung in Stolberg als Weiterführung einer traditionell erfolgreichen Buntmetallindustrie gesehen werden muss, die im 18. Jahrhundert in Hochblüte stand, jedoch gegen Mitte des 19. Jahrhunderts hauptsächlich auf Grund der knapper werdenden Erzbasis (Galmei) zunehmend in Schwierigkeiten geraten war.

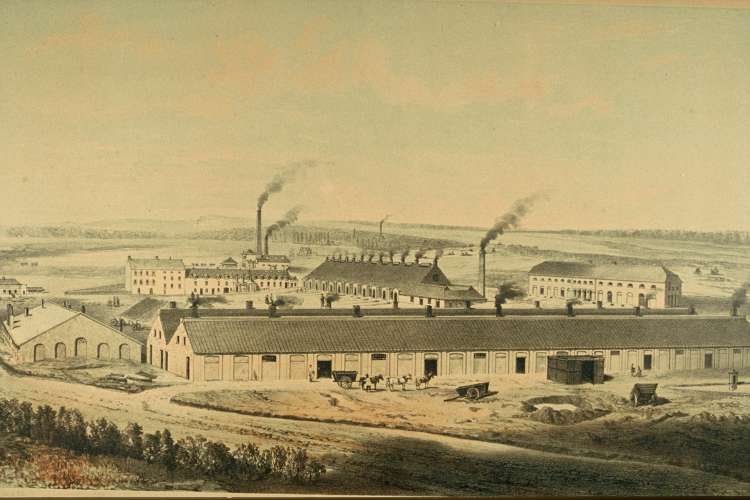

Zinkhütte Birkengang, Lithographie von Adrien

Chanelle.

Sehr viel einschneidender als der Mangel an erreichbaren Galmeivorräten erwies sich für den Messingstandort Stolberg die Tatsache, dass jetzt plötzlich metallisches Zink in nahezu beliebigen Mengen zur Verfügung stand, und dass man dieses Zink anstelle des sehr viel unhandlicheren Galmeis bei der Messingherstellung einsetzen konnte. Es war auch - völlig anders als es noch beim Galmei der Fall gewesen war - überhaupt kein Problem mehr, das Zink zu den Kupferstandorten zu transportieren, um die Messinglegierung dort herzustellen.

Rösten der Erze

Zuvor jedoch musste noch ein grundsätzliches Problem

gelöst werden. In den neu ausgebauten Gruben wechselte der

Erztyp überall von Galmei nach Schalenblende,

was ursächlich durch die Bildungsmechanismen

begründet war. Der Galmei war durch Verwitterung bzw.

Umsetzung (Metasomatose)

aus der Schalenblende entstanden, und dieser Oxidationsvorgang hatte

nur in den oberflächen-nahen Bereichen wirksam werden

können. Somit traf man in den immer tiefer bauenden Gruben

fast nur noch auf Schalenblende (auch Zinkblende

genannt) und eben nicht mehr auf Galmei.

Und diese schwefelhaltige Zinkblende musste vor der Verhüttung entschwefelt, also geröstet werden, wobei Schwefeldioxid entstand, was in erheblichem Maße die Umwelt belastete. Erst nachdem geeignete Röstöfen entwickelt waren, relativierte sich dieses Problem.

Schlüsselprodukt Soda

Der Apotheker Friedrich Wilhelm Hasenclever,

der 1850 die Waldmeisterhütte

gegründet hatte und 2 Jahre später

Mitbegründer und Teilhaber der Chemischen Fabriken "Rhenania"

wurde, entwickelte zusammen mit seinem Sohn Robert eine Serie von Röstöfen,

deren Konstruktionsmermale auf die Röstung der Blende

zugeschnitten waren. Mit Hilfe dieser Öfen gelang es

zunehmend besser und effektiver, die freiwerdenden Röstgase

zur Herstellung von Schwefelsäure nutzbar zu machen.

Die Schwefelsäure war wichtiger Grundstoff zur Herstellung von Soda, die ihrerseits wieder als Schlüsselsubstanz anzusehen war, da die Entwicklung ganzer Industriezweige (Textil, Glas und Waschmittel) ganz entscheidend von der Verfügbarkeit der Soda abhingen.

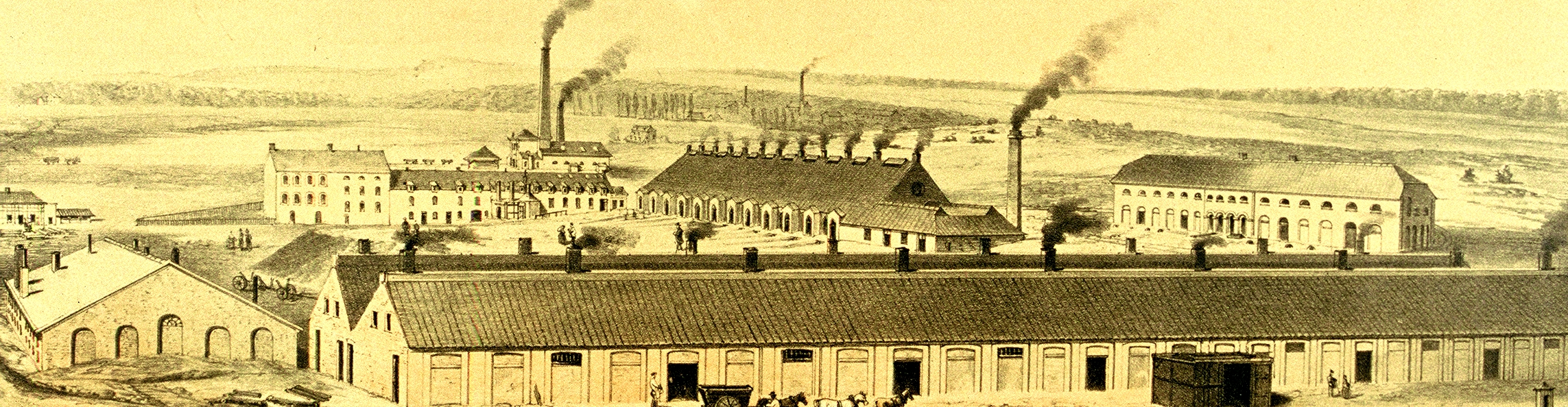

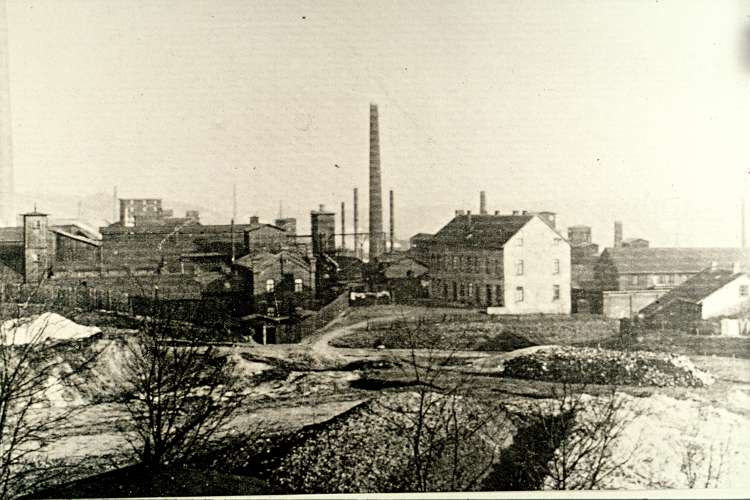

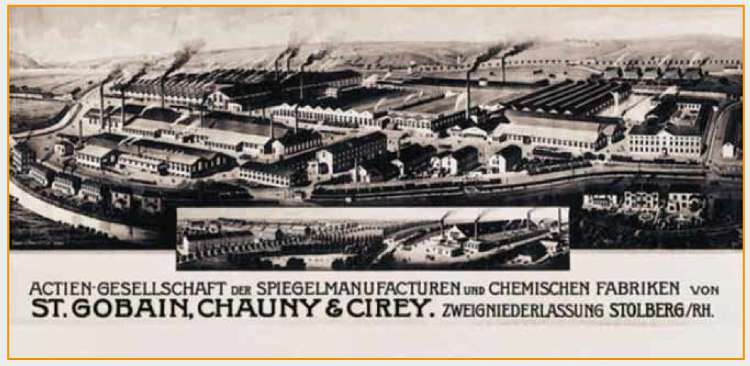

Rhenania um 1900

In der Rhenania wurde die Soda nach dem damals üblichen Leblanc-Verfahren hergestellt, welches Robert Hasenclever (Sohn des Mitbegründers Friedrich Wilhelm) in nahezu allen Teilprozessen zu techn. Reife führte. Hierzu gehörte u.a. die o.g. Optimierung des Röstprozesses. Die Rhenania avancierte anerkanntermaßen zur weltweit perfektesten u. produktivsten Leblanc-Soda Fabrik.

Technologische

Abhängigkeiten Auch andere Industriezweige wie bspw. insgesamt 11

Glashütten, die mit hohem Energiebedarf arbeiteten, siedelten

sich im Bereich des Kohlegürtels an, der im Norden Stolbergs

vom Eschweiler Kohlberg über Atsch nach Münsterbusch

verlief.

Unsere Erzvorkommen haben nicht nur die hiesige Metallindustrie

geprägt, sondern über das Bindeglied

Schwefelsäure ebenfalls direkte und entscheidende Impulse

für die Entwicklung der Großchemie gegeben und

hierüber auch die Entwicklung von Textil-, Waschmittel- und

Glasindustrie durchaus signifikant beeinflusst.

Weiter mit: Hochtechnologie

von Gestern und Heute

| Startseite | Graphiken | Kaleidoskop | Touristisches |