Ravelsberg

Reckhammer

Reduktion

Regenerativ-

Wärmekammer-

System

Reitmeister

Reitwerk

Rennofen

Rhenania

Roderburgmühle

Rohmessing

Römerfeld

Römermännchen

römisches Messing

Rose

Rosental

Rösten

Rotsch

|

Alphabet der

|

| Startseite | Graphiken | Kaleidoskop | Touristisches |

Rackerscheider Hut: Forstbezirk, der sich von Roetgen bis Konzen u. teilweise bis ins Venngebiet erstreckte (Gewäld).

Raffination: Reinigung von Rohmetallen oder metallurgische Aufbereitung von Schrott zu einem Metall handelsüblicher Reinheit.

Raffköhler: Köhler

Rainbeauxgang: Gangartiger Erzkörper in der Erzgrube Breinigerberg.

Ramsbeck: Stadt im Sauerland mit ergiebigen Zink- u. Bleierz- Lagerstätten, die von dem RHEINISCH-WESTFÄLISCHEN BERGWERKSVEREIN abgebaut wurden.

Rapp: Steinkohle-Flöze

Raseneisenerz: Limonit

Rathaus: Das im Zentrum der Stolberger Neustadt gelegene Rathaus-Ensemble besteht aus dem 1838-40 errichteten alten Rathaus (*1) u. dem zwischen 1974 bis 1977 als Hochhaus ausgeführten Neubau. Mit dem Bau des alten Rathauses wurde die Entwicklung der Stolberger Neustadt eingeleitet, die sich auf Grund der erstarkenden Wirtschaftskraft (Industrialisierung) der Region rund um den Rathausbau zu etablieren begann (Rathausstraße, von-Werner-Straße, Steinwegstraße, Kaiserplatz).

Ursprünglich schlossen sich dem neoklassizistischen Zentralbau des alten Rathauses nach Norden die Rathausschule und nach Süden ein verlängerter Seitenflügel an. Ausstrahlung u. Charme der alten Rathausarchitektur kam erst angemessen zur Geltung, nachdem man besagte Anbauten entfernt hatte, um Platz für den elf-geschossigen Rathausneubau zu schaffen.

|

|

| Fotos: A. Pfaff | |

Der Umbau des alten Rathauses ließ in Verbindung mit einer sorgsamen u. denkmalpflegerischen Sanierung des reduzierten Baukörpers ein symmetrisch gegliedertes, repräsentatives Solitärbauwerk entstehen, das die neoklassizistischen Stilvorstellungen des frühen 19. Jh. fast besser reflektiert als das Original.

Das positive Erscheinungsbild des restaurierten Altbaus überzeugte viele Skeptiker u. dürfte auch bei der Entscheidung zur bestandserhaltenden Sanierung der Stolberger Altstadt eine Rolle gespielt haben.

Im Stichworteintrag verwendete Quellen:

BRECHER, A. (1990) Seite 47, HILGERS, F. (1983) Seite 5, 15

Rauhgemäuer: Außenmauern (Bruchstein) eines Hochofens.

Räumasche: Schlackenartige Verhüttungs-Rückstände in den Muffeln eines Zinkreduktionsofens. Die Räumasche wurde beim täglichen Räummanöver aus den Muffeln entfernt.

Räummanöver: Arbeiten, die zum Entfernen der Räumasche aus den Muffeln eines Zinkreduktionsofens erforderlich waren. Das Räummanöver war Teil des sogenannten Manövers, welches täglich durchgeführt wurde.

Ravelsberg: Höhenzug südl. des Hammerbergs u. vom Vichttal (gegenüber der Bleihütte Binsfeldhammer) in Richtung Mausbach - Werth verlaufend. Das westl. Ende des Ravelsberges wird unmittelbar am Vichttaleinschnitt vom Jungfernstein markiert.

Am oberen Ende des Ravelsbergs befand sich am Rande der Burgholzer Mulde der gleichnamige Betriebspunkt der Erzgrube Diepenlinchen mit dem Schacht Nr. IX. Sowohl Bergehalde als auch Fundamente des Förderturmes u. des Maschinenhauses sind im Gelände noch deutlich zu erkennen. Ansonsten ist das ehemalige Betriebsgelände stark überwuchert.

Obwohl der Hauptbetriebspunkt weiter südlich (im heutigen Industriegebiet) lag, wurde die Erzförderung in den späten Betriebsjahren hauptsächlich über den Schacht Nr. IX des Ravelsberges abgewickelt.

Ravensmühle: Jan-Ravens-Mühle

recken: Ausschmieden der Luppe mittels schwerem, wasserradgetriebenem Hammer (Reckhammer) in der Frühschmiede.

Im Stichworteintrag verwendete Quellen:

SCHREIBER,

K. und H. (1993) Seite 155

Reckhammer: Schwerer, wasserradgetriebener Hammer zum Ausschmieden der Luppe (Frühschmiede).

|

Letztes Hammerwerk in Vicht, Radierung von J. Wentzler |

Im Stichworteintrag verwendete Quellen:

SCHREIBER,

K. und H. (1993) Seite 155

Reduktion: hüttm. Ausdruck für das Erschmelzen von Erzen, deren Metallgehalte in Form von chem. Verbindungen mit Sauerstoff (O) vorliegen. Nach starkem Erhitzen reagiert das zugesetzte Reduktionsmittel (Kohlenstoff in Form von Holzkohle oder Koks) mit dem im Erz enthaltenen Sauerstoff u. setzt unter Abgabe von Kohlenmonoxid das Metall frei (siehe auch: Chemie des Messingbrennens).

Das Reduktionsverfahren fand in Stolberg bei der Verhüttung von Zink-, Blei- u. Eisenerzen Anwendung. Die Aufbereitung u. Vorbehandlung der Erze hing entscheidend vom Erztyp ab. Bei der Reduktion von Zinkerzen beispielsweise lassen sich drei Varianten unterscheiden.

Das freiwerdende Zink wurde entweder direkt als Legierungs -Komponente im Galmeiverfahren genutzt oder bei der Zinkdestillation in der Vorlage kondensiert.

Der Reduktionsvorgang verlief bei der Bleiverhüttung identisch, nur dass statt des Galmeis Weißbleierz u. statt der Zinkblende Bleiglanz zum Einsatz kamen u. in den angeführten chem. Formeln Zink (Zn) durch Blei (Pb) zu ersetzen ist.

Reduktionshütte: Metall- Hütte, die nach dem Verfahren der Reduktion arbeitet. Der Ausdruck Reduktionshütte war hauptsächlich bei der Verhüttung von Zink gebräuchlich.

Reduktionsmittel: Reduktion

Reduktionsofen: Industrieofen zum Erschmelzen von Erzen, deren Metallgehalte in Form von chem. Verbindungen mit Sauerstoff (O) vorliegen (Reduktion).

reduzieren: Reduktion

Regale: Drahtriemen

Regenerativ-Wärmekammer-System: Eine nach dem Siemens Regenerativprinzip arbeitende Methode zur Vorwärmung von Brennluft (und gegebenenfalls Generatorgas), die bei der Beheizung von Industrieöfen häufig Verwendung findet. Ein zweigeteiltes Wärmetauschkammer-System wird von den heißen Abgasen wechselseitig aufgeheizt. Nach vorgegebenen Zeitintervallen (15 bis 30 Minuten) leitet man die Brennluft (und gegebenenfalls Gas) durch das vorgewärmte Kammersystem dem Brennraum zu, während die heißen Flammgase wiederum jene Teile des Wärmetauschkammer-Systems erneut aufheizen, die ihre Wärme an die dem Ofen zuströmenden Heizmedien (Brennluft u. Heizgas) während des vorangegangenen Intervals abgegeben haben.

Die Regenerativmethode war ursprünglich in der eisenschaffenden Industrie gebräuchlich, setzte sich jedoch sehr bald auch in anderen Industriezweigen (z.B. Glashütten) durch.

In der Zinkindustrie fand dieses Prinzip erstmalig in der Stolberger Zinkhütte Friedrich Wilhelm (Birkengang) Anwendung. Der hier entwickelte Zinkreduktionsofen-Typ wurde weltweit als Birkengangofen oder ‘Rhenish Furnace’ bekannt.

Regression: Der Rückzug eines Meeres infolge Hebung des Landes oder Senkung des Meeresspiegels. Im Stolberger Raum war eine Abfolge mehrerer Regressionen u. Transgressionen an der Bildung der Steinkohle beteiligt (Indemulde).

Reidt: Seit 1900 bestehendes Mineralmahlwerk am Bernardshammer. Der hier in früherer Zeit hauptsächlich gemahlene Kalkstein wurde in dem in unmittelbarer Nähe gelegenen Steinbruch Bernardshammer abgebaut. Das Mahlgut wurde überwiegend an die Glasindustrie geliefert u. fand als kohlensaurer Düngekalk in der Landwirtschaft Verwendung. Später u. auch noch gegenwärtig wird Glasbruch für die Schleif- u. Scheuermittelindustrie gemahlen.

Im Stichworteintrag verwendete Quellen: HAMACHER, R. (1956) Seite 63

Reidtmeister: Reitmeister

Reidtwerk: Reitwerk

Reitmeister (Reidtmeister): Unternehmer des hauptsächlich eisenschaffenden, aber auch -verarbeitenden Gewerbes, welches sich auf der Basis verschiedenster Standortfaktoren (Vichttaler Eisen) im oberen Vichttal (Vicht, Zweifall, Mulartshütte) u. im Tal der Wehe (Schevenhütte) noch vor der Zeit der Kupfermeister entwickelt hatte. Über mehrere Jh. übte die Reitmeisterfamilie Hoesch im hiesigen Eisenhüttengewerbe einen beherrschenden Einfluss aus.

Die Betriebshöfe der Reitmeister wurden Reitwerke genannt, wobei die Silbe ‘Reit’ sich auf bereiten, zubereiten, aufbereiten oder, nach einer anderen Deutung, auf rechnen (Rechenschaft ablegen) bezieht.

Normalerweise hielten mehrere Reitmeister (Gewerken, Gewerkschaft) Besitzanteile (Tage) an einem Reitwerk. Die Reitmeister leiteten die Arbeiten im Reitwerk meist persönlich u. waren am Produktionsprozess direkt beteiligt.

Auf Grund der Tatsache, dass ursprünglich mehrere Reitmeister Besitzanteile an einem Reitwerk hielten, entwickelte sich ein bescheidener, aber relativ breit gestreuter Wohlstand, so dass es offensichtlich eine Vielzahl von vergleichsweise begüterten Familien gab, die sich entsprechende Wohnbauten leisten konnten. Somit entstand neben den beiden großen Anlagen Junkershammer und Platen- bzw. Neuenhammer eine weit gefächerte, heute noch existierende Reitmeisterarchitektur mit einer Vielzahl von kleineren und mittelgroßen Höfen.

Apfelhofstr. Zweifall |

Döllscheidterstr. Zweifall |

Kornbendstr. Zweifall |

Kornbendstr. Zweifall |

Fotos: F. Holtz |

Erst in späterer Zeit konzentrierten sich die wirtsch. besser gestellten Reitmeister auf die kaufmännische u. techn. Verwaltung u. stellten zur Leitung des Verhüttungs-Prozesses sogenannte Hüttenmeister ein.

Die stark eingeschränkte Verfügbarkeit der Holzkohle (Kohlzirkelstreit) behinderte ab ca. 1700 nicht nur im Stolberger Tal die Entwicklung des Eisenhüttengewerbes. Im Vichttal kam allerdings der Umstand erschwerend hinzu, dass die Reitmeister direkt mit den Kupfermeistern um die Holzkohle konkurrierten, wobei letztere sich in einer wesentlich stärkeren wirtsch. Position befanden u. die steigenden Holzkohlepreise eher toleriern konnten. Dies führete dazu, dass bestehende Eisenwerke oft zusammen mit den dazugehörenden Wasser- oder auch Kohlrechten in zunehmendem Maße umgewidmet u. vom Messing-Gewerbe übernommen wurden. Hierdurch wurde das Eisenhüttengewerbe zum Teil verdrängt u. die Reitmeisterfamilien (insbesondere deren Söhne) verlagerten ihre Betätigungsfelder (teilweise durch Einheirat) in die Eisenerzgebiete der Eifel (Kalltal, Schleidener Tal).

Reitwerk (Reidtwerk): Produktionsanlage der von den Reitmeistern betriebenen Eisenhüttenindustrie. Ein Reitwerk wurde meist von einer Gewerkschaft (mehrere Anteilseigner) in der Weise betrieben, dass die einzelnen Gewerken ein ihrem Anteil entsprechendes Nutzungsrecht (Tage) besaßen.

Ein Reitwerk bestand aus folgenden Einrichtungen:

Eine Vielzahl von Reitwerken wurden im 18. Jh. zu Kupfermühlen umgebaut, nachdem die Reitmeister mit dem Betrieb ihres Gewerbes auf Grund mangelnder Holzkohle in Schwierigkeiten gerieten (Kohlzirkelstreit).

Im Stichworteintrag verwendete Quellen:

SCHREIBER,

K. und H. (1998) Seite 11,

SCHREIBER, K. und H. (2008): Seite 27

Reitwerke u. Eisenhämmer im Stolberg Raum: Altwerk, Alter Hammer, Bernardshammer, Binsfeldhammer, Cronenhütte, Dollartshammer, Henneswerk, Joaswerk, Junkershammer, Kirchenhütte, Klapperhammer, Konradshammer, Mulartshütte, Neuenhammer, Platenhammer, Schevenhütte, Stollenwerk, Vichter Hütte, Werkerhütte.

Rempel: Lehmpropfen zum Abdichten des Eisenloches im Wallstein während des Verhüttungs-Prozesses in einem Hochofen. Beim Abstich wurde der Rempel mit einer Brechstange (Rengel) durchstoßen, so dass die Schmelze, die sich im unteren Teil des Hochofens angesammelt hatte, ausfließen konnte.

Im Stichworteintrag verwendete Quellen:

SCHREIBER,

K. und H. (1993) Seite 144

Rengel: Werkzeug zum Durchstoßen des Rempels beim Abstich eines Hochofens.

Rennofen: Früheste Entwicklungsstufe des Eisenverhüttungsofens. Wenn auch nur als relativ kleine, recht einfach ausgeführte Konstruktion, ist der Rennofen in Europa seit der Hallstattzeit (Beginn ca. 800 v. Chr.) bekannt.

Ein Rennofen bestand aus einer bis zu 0.5 m tiefen, in den Erdboden eingegrabenen Herdgrube. Darüber befand sich ein aus Lehmziegeln gebauter Schacht, der sich nach oben verjüngte.

Beschickt wurde der Rennofen mit Eisenerz u. Holzkohle. Der Verhüttungs- Prozess lief nach dem Reduktions-Prinzip ab, wobei die Holzkohle als Reduktionsmittel u. auch der Beheizung diente. Das Fließen (Rinnen) des erschmolzenen Eisens u. insbesondere der Schlacke im bzw. aus dem unteren Teil des Ofens hat dem Rennofen seinen Namen gegeben.

|

|

|

|

Quelle: L. Thelen, Mies van der Rohe Schule, Aachen, Berufskolleg für Technik. |

||

Rennöfen wurden nahezu ausschließlich an Hanglagen oder auf zugigen Höhen errichtet, was einen Betrieb mit natürlichem Zug, also ohne Blasebälge gestattete VOIGT A. (1961) Seite 493. Der Name des sogenannten Rennweges, der entlang des Höhenrückens östlich von Schevenhütte nach Kleinhau verläuft, leitet sich wahrscheinlich von den hier früher betriebenen Rennöfen ab.

Auf Grund der durch den schwachen, natürlichen Zug bedingten, relativ niedrigen Verhüttungstemperaturen, die im Rennofen erzielt werden konnten, erhielt man nicht flüssiges Eisen, sondern eine teigige Masse, die sogenannte Luppe, in der noch flüssige Schlacke eingeschlossen war. Letztere wurde durch Hämmern ausgetrieben, sozusagen ausgequetscht. Zum Bergen der Luppe musste der Rennofen zum großen Teil zerstört werden. Hierbei kam dann ebenfalls die zusammengebackene, eisenarme Schlacke zum Vorschein, die auch Ofensau genannt wurde. Das Rennofen-Verfahren war also ein höchst aufwendiger, diskontinuierlicher Prozess.

Die Tatsache, dass intakte Rennöfen so gut wie nie auffindbar sind, ist mit der verfahrensbedingten Notwendigkeit zu erklären, den Rennofen nach jedem Verhüttungsprozess teilweise zu zerstören. Auf Grund der deswegen nur als Relikte vorfindbaren Rennöfen ergeben sich immer wieder Schwierigkeiten bezüglich der Rekonstruktion.

Im späten Mittelalter wurde der Rennofen von den mit Blasebälgen betriebenen Hochöfen abgelöst. Hier fielen Eisen u. Schlacken auf Grund der deutlich höheren Verhüttungstemperatur in flüssiger Form an u. konnten beim Abstich aus dem Ofen ausfließen, ohne letzteren zu zerstören. Während die Beschickung (Gicht) voll kontinuierlich vorgenommen werden konnte, erfolgte der Abstich in einem Rhythmus von 10 bis 12 Stunden.

Selbst als sich die Hochofen-Technologie längst durchgesetzt hatte, blieb der Rennofen (wahrscheinlich auch im Vichttal) als bäuerlich betriebener Zuerwerb vorwiegend während der beschäftigungsarmen Winter noch längere Zeit in Gebrauch.

Im Stichworteintrag verwendete Quellen: VOIGT A. (1961) Seite 493

Rennweg: Höhenweg östlich von Schevenhütte, der seinen Namen wahrscheinlich von früher hier betriebenen Rennöfen erhalten hat.

Rentierflechte: Flechten

Rester: Körbe, die in den Reitwerken für den Transport der Holzkohle zur Gichtbühne u. ebenfalls in den Kupferhöfen Verwendung fanden.

rezent: Lebewesen oder Bildungen der Gegenwart, im Gegensatz zu fossil.

Rheinfisch: Steinkohle-Flöze

Rheinische Filztuchfabrik: Nepomucenus- Mühle

Rheinische Muffel: Zinkhütte Münsterbusch

Rheinisch- Nassauische Bergwerks- und Hütten- Aktien- Gesellschaft: ESCHWEILER GESELLSCHAFT

Rheinisch-Westfälische Kalkwerke AG. Dornap: Seit 1967 Betreibergesellschaft der ehemaligen Westdeutschen Kalkwerke

Rheinisch-Westfälischer Bergwerksverein: 1852 gegründete Gesellschaft, welche die Blei- Zinkerz- Lagerstätten in Ramsbeck abbaute. Der Rheinisch-Westfälischer Bergwerksverein wurde bereits 1853 von der STOLBERGER GESELLSCHAFT übernommen. Die einzelnen Gruben der Ramsbecker Gang-Züge wurden zum VEREINIGTEN BASTENBERG UND DÖRNBERG zusammengefasst.

Große Teile der in Ramsbeck geförderten Erze wurden zunächst in der Zinkhütte Dortmund verhüttet, die von 1860 bis 1919 in Betrieb war. Ramsbeck lieferte noch bis 1974 Erz, u.a. auch für die Stolberger Hütten, u. ist heute als Besucherbergwerk hergerichtet.

Blick ins Brabecketal |

Aufbereitungs- anlage Willibald. |

Alexander- schacht. |

Aurora Schacht |

|

Ramsbeck Fotos: Archiv Fritz u. Hilke Dzubiel. |

Im Stichworteintrag verwendete Quellen:

KLASS,

G. von

(1957): Stolberger Zink, Seite 53, RÜBMANN, A. (1925) Seite 23

Rhenania: Früher übliche Kurzbezeichnung für die CHEMISCHE FABRIK RHENANIA, die 1852 als Nachfolgerin der Waldmeisterhütte von Friedrich Wilhelm Hasenclever, dem Bergrat Braun sowie dem belgischen Ingenieur Godin gegründet wurde u. ihren Standort zwischen Atsch Dreieck u. Stolberger Hauptbahnhof an der heutigen Rhenaniastraße hatte. RÜSBERG, F. (1949) Seite 37

Rhenania um 1900 |

Rhenania um 1900 |

Rhenania um 1940 Quelle: Rüsberg (1949) |

Nach dem Erwerb mehrerer Unternehmen aus dem Bereich der Großchemie firmierte der Konzern unter den Namen RHENANIA VEREIN CHEMISCHER FABRIKEN (1920) u. VEREIN CHEMISCHER FABRIKEN RHENANIA-KUNHEIM (1925). Nach der Fusion mit den KALIWERKEN NEUSTRASSFURT-FRIEDRICHSHALL entstand 1928 die KALI-CHEMIE. Auch dieser Name wurde für das Stolberger Werk neben der ursprünglichen Firmenkurzbezeichnung RHENANIA in der Umgangssprache geläufig.

Ähnlich wie schon bei der Waldmeisterhütte, stand auch in der Rhenania zunächst die Entwicklung bzw. Verbesserung eines Röstofens zur Behandlung der Zinkblende im Vordergrund. Die Prozessgase, die beim Rösten auch anderer sulfidischer Erze (z.B. Bleiglanz) anfielen, sollten zur Gewinnung von Schwefelsäure, u. diese wiederum zur Herstellung von Soda genutzt werden.

Die Entwicklung u. konstruktive Anpassung der Röstöfen auf die speziellen Bedürfnisse des Röstens von Zinkblende haben das Unternehmen über mehrere Jahrzehnte beschäftigt. Letztendlich fand man hier eine Lösung, die unter dem Namen RHENANIA OFEN bekannt u. über mehr als 40 Jahre weltweit eingesetzt wurde.

Nachdem die Zinkunternehmen auf Grund des ständig steigenden Bedarfs eigene Rösthütten betrieben, errichtete die Rhenania Schwefelsäurefabriken in unmittelbarer Nähe dieser neu entstandenen Rösthütten oder erwarb die Abnahmerechte bzw. -verpflichtung für die dort anfallende Schwefelsäure.

Wenn auch die Nutzbarmachung der Röstgase bei den frühen Entwicklungsstufen der Röstöfen nur unvollständig gelang, reichten die zurückgewonnenen Röstgasmengen u. die hieraus hergestellte Schwefelsäure schon sehr bald zur Produktion von Soda aus.

Diese Soda wurde nach dem damals üblichen Leblanc-Verfahren hergestellt, welches Robert Hasenclever (Sohn des Mitbegründers Friedrich Wilhelm) in nahezu allen Teilprozessen zu techn. Reife führte. Hierzu gehörten die o.g. Optimierung des Röstprozesses sowie die Entwicklung von Sodarevolver, Thelen- Pfanne, Anlagen zur kontinuierlichen Herstellung von Chlorkalk u. die Schwefelrückgewinnung aus dem Abfallprodukt Kalziumsulfid. Die Rhenania avancierte anerkanntermaßen zur weltweit perfektesten u. produktivsten Leblanc-Soda Fabrik. RÜSBERG, F. (1949) Seiten 31, 38-40

Auf Grund der hochentwickelten Technik konnte das

Leblanc-Verfahren

in Stolberg noch bis 1925 beibehalten werden, obschon das techn.

überlegene Solvay-

Verfahren

seit ca. 1880 bekannt war u. in der Großchemie zunehmend

Anwendung fand. Auch in der Rhenania war unter dem Betriebsleiter

Honigmann

mit dem Solvay-Verfahren

experimentiert worden, jedoch zeigte die Unternehmensleitung sich

nicht bereit, die ausgefeilte, hochentwickelte Leblanc-Technik

aufzugeben.

RÜSBERG, F. (1949) Seite 39

Die Hauptgründe für die Beibehaltung des Leblanc-Verfahrens sind wohl die aus der anfallenden Salzsäure hergestellten, höchst einträglichen Nebenprodukte (z.B. Chlorkalk) u. die Abnahmeverträge für Schwefelsäure gewesen, die man mit den Zinkhütten geschlossen hatte.

Neben der Soda stellte die Rhenania eine Vielzahl weiterer chem. Produkte her, darunter die für das Leblanc-Verfahren typischen Nebenprodukte Salzsäure, Chlorkalk, Natronlauge u. Ätznatron.

Die Produktionsanlagen der Rhenania wurden im 2. Weltkrieg nahezu vollständig zerstört u. nach Kriegsende nicht wieder aufgebaut. RÜSBERG, F. (1949) Seite 84

Der Verwaltungstrakt in der Rhenia-Straße wurde 1976 abgerissen. Stolberger Nachrichten 30.12.1976

Im Stichworteintrag verwendete Quellen:

BRECHER,

A. (1990) Seite 146, RÜBMANN, A. (1925) Seite 27,

RÜSBERG, F. (1949) Seiten 31, 37-40, 84

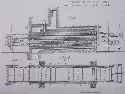

Rhenania-Ofen: Röstofen, der in der Stolberger Rhenania 1882 entwickelt wurde u. über Jahrzehnte weltweit zum Rösten von Zinkblende Verwendung fand.

|

Quelle: Patentschrift von 1892. Archiv Hubert Beckers, Bestand: Nachlass Maria May. |

Mit dieser Ofenkonstruktion ließ sich eine Entschwefelung der Zinkblende auf bis zu 0,5 % erreichen und ermöglichte eine nahezu vollständige Nutzung der Röstgase.

Im Stichworteintrag verwendete Quellen:

KLASS

von, G. (1957) Seite 150, RÜBMANN, A. (1925) Seite 27

Rhenish Furnace (Rheinischer Ofen): Internationale Bezeichnung für den Birkengangofen.

Ritter, Hermann: 1865 in Köln geborener Lehrer, Journalist u. Schriftsteller, der den größten Teil seiner Jugendzeit in Stolberg zugebracht hat u. von 1888 bis 1895 in Stolberg als Lehrer tätig gewesen ist.

Seine Publikationen lassen sich überwiegend dem Sujet der Heimatliteratur zuordnen, wobei er sowohl Sach- als auch Stimmungsberichte in Form von journalistischen Beiträgen, Skizzen, Novellen u. Romanen verfasst hat.

Seine erste größere Arbeit erschien 1889 unter dem Titel "Stolbergs Vergangenheit". Eine weitere Publikation, die Novelle "Elis Heimkehr" spielt in Stolberg zur Zeit des Dreißigjährigen Krieges. Seine Veröffentlichung "Alte rheinische Fabrikantenfamilien" behandelt u.a. die Stolberger Kupfermeister.

Insbesondere Eifel, Moselland u. Rheintal boten Stoff für eine Vielzahl von Erzählungen, die gelegentlich mit dem literarischen Werk Theodor Fontanes verglichen wurden.

Ein parallel zur u. kurz oberhalb der neuen Europa- Straße verlaufender Straßenzug, der nach Süden in den Schellerweg einmündet, ist nach Hermann Ritter benannt.

Im Stichworteintrag verwendete Quellen:

BRECHER,

A. (1990) Seite 75, Stoberger Heimat Blätter 1924 Jg.1 Nr. 1-2

Rochenberg: Erzfelder

Roderburgmühle: Ehemaliger Kupferhof mit vorgelagerter Galmei-Mühle am heutigen Mühlener Markt. Die Roderburgmühle entstand aus dem Zusammenschluss der Jan-Ravens-Mühle mit der benachbarten Feldmühle u. kann als Keimzelle einer umfangreichen Industrie-Ansiedlung gelten, die sich im 17. u. 18. Jh. in ihrer unmittelbaren Umgebung entwickelte u. aus den Kupferhöfen Bierweide, Krautlade, Mommas Hof, Peltzerhof, Stöck, Stürenhof, Unterster Hof, Weide u. Wuppermannshof bestand. Das neue Herrenhaus auf Roderburg wurde 1615 von Heinrich Peltzer erbaut (*1).

Um die Wende vom 19. zum 20. Jh. war in der Roderburgmühle eine Fabrik für Stecknadeln sowie Haken u. Ösen der Firma Schleicher untergebracht. Der 1983 zusammen mit dem Mühlener Markt renovierte Kupferhof wird heute als Wohnanlage genutzt.

|

|

Fotos: F. Holtz |

Im Stichworteintrag verwendete Quellen: (*1): BRECHER, A. (1990) Seite 19

Rodewald, Ernst, Dr. med. (1868-1938): Ab 1898 in Stolberg praktizierender Arzt, der auch als Impf-, Armen- und (ab 1909) als Anstaltsarzt des Krankenhauses tätig war. Seine Praxis verlegte er 1907 von der Rathausstr. in sein neu gebautes Haus in der Grünthalstr.

Nebenamtlich engagierte sich Dr. Rodewald insbesondere auf dem Gebiet der Tuberkulosefürsorge.

Während sein Sohn Heinz 1936 die väterliche Praxis als Nachfolger übernahm, kam sein zweiter Sohn Rüdiger 1941 als Marinearzt ums Leben. Dr. Heinz Rodewald war bis zu seinem Tod (1982) als Hausarzt in Stolberg tätig.

Rohmessing (Arco): In früherer Zeit, als man Messing nach dem Galmeiverfahren herstellen musste, war eine Abfolge von zwei Prozess-Schritten erforderlich, deren Notwendigkeit in der älteren Literatur unterschiedlich begründet wird. Der 2-Stufen-Prozess fand hauptsächlich deshalb Anwendung, weil man nur so sicherstellen konnte, dass flüssiges Messing zum Gießen von Messingplatten in ausreichender Menge zur Verfügung stand (siehe auch hier).

Im Gegensatz zu Plattenmessing verstand man unter Rohmessing das Messing, welches in der ersten Prozess-Stufe durch Einsatz von Kupfer, Galmei und Holzkohle nach dem Galmeiverfahren hergestellt wurde. Hierzu vermischte man 40 Pfd. Kupfer, 60-65 Pfd. gemahlenen u. gesiebten Galmei u. 25 Pfd. ebenso behandelte Holzkohle. Die Charge wurde mit etwas Wasser angerührt, in acht Schmelztiegel gefüllt u. im aufgeheizten Messingofen zwölf Stunden gebrannt.

Nach Beendigung dieses Prozesses wurde die Schmelze mit einem Rühreisen (Kaliol) umgerührt u. in eine flache Mulde (Monthal) gegossen. Nach dem Erkalten wurde das Rohmessing in Stücke zerschlagen u. entweder direkt verkauft oder zu Plattenmessing weiterverarbeitet.

|

|

|

|

Fotos: F. Holtz |

||

| Einzelheiten zur Bedeutung des Rohmessings |

Im Stichworteintrag verwendete Quellen:

SCHLEICHER,

K. (1974) Seiten 50-51

Rohsoda: Schwarzasche

Roland, Tillmann: Baumeister aus Kornelimünster, der in Stolberg 1724 den Kupferhof Rosental u. 1725 die Finkenbergkirche baute.

Römerfeld: Flurname u. Erzgrube zwischen Werth u. Gressenich östlich von Diepenlinchen. Die Grube wurde seit der Mitte des 19. Jh. betrieben. Der Förder- bzw. Fahr-Schacht befand sich an der von Werth nach Gressenich führenden Straße, unmittelbar im Einmündungsbereich des zum Steinbruch Vygen führenden Weges.

Der Name Römerfeld leitet sich aus dem Umstand ab, dass an vielen Stellen im Umkreis der Erzgrube der Boden mit Bauschutt römischer Herkunft durchsetzt ist.

Im Römerfeld war nur ein bauwürdiger Gang erschlossen, der fast ausschließlich Bleiglanz führte. Die Jahresförderung betrug bis zu 1.100 t Bleierze. Der Tiefenausbau reichte bis zur 72-m- Sohle. 1894 wurde der Betrieb wegen starker Wasserzuflüsse eingestellt. 1896 unternahm die STOLBERGER GESELLSCHAFT nochmals Untersuchungsarbeiten, die jedoch nicht zu einer Wiederaufnahme des Betriebs führten.

Das Römerfeld ist auch Gegenstand zahlreicher Sagen gewesen, die von einem uralten Bergwerk in diesem Gebiet berichten (Bergbausagen). Die Sage bringt dieses Bergwerk mit den Römern bzw. mit der Stadt Gression in Verbindung.

Römermännchen (Quärrismännchen): Zwergengestalten, die der Sage nach (Zwergensagen) um Mausbach - Gressenich gehaust haben sollen. Die Erzählgebilde um die Römermännchen u. auch der Name selbst lassen Bezüge zu frühgeschichtl. Bergbau erkennen (römisches Messing).

Die Römermännchen stellte man sich als kleine, bärtige Kerlchen vor, die im Bereich der frühgeschichtl. Grubenfelder in Höhlen oder Erdlöchern gewohnt haben sollen. Sie schadeten den Leuten nicht, waren ihnen aber auch nicht von besonderem Nutzen. Für ihre Festgelage tief unter der Erde borgten sie sich manchmal Geschirr, das sie am nächsten Tag blank geputzt zurück gaben. Verweigerte man ihnen die benötigten Gerätschaften, so holten sie abends Töpfe u. Teller einfach selbst u. brachten sie über u. über mit Schmutz besudelt zurück.

|

|

Im Stichworteintrag verwendete Quellen:

HOFFMANN,

H. (1914), Nr. 252 u. 282

Römersteine (Quärrissteen, Zwergensteine): Als Naturdenkmal ausgewiesene Felsformation am Hitzberg zwischen Werth, Gressenich, Mausbach in der Nähe des heutigen Steinbruchs Vygen gelegen. Nach einer Sage aus der Zeit des frühgeschichtl. Bergbaus (römisches Messing) sollen unter dieser Felsformation die Römermännchen begraben sein (Zwergensagen).

Der recht eigenartig geformte Gesteinskörper bildete noch bis zu den 1920er Jahren einen markanten Geländepunkt, ist jedoch heute weitgehend überwuchert u. nur noch undeutlich zu erkennen.

Die stark überwucherten Römersteine. Foto: F. Holtz |

Die Römersteine um 1920-30 (Privatarchiv W. Hamacher) |

Das Erscheinungsbild dieser Gesteinsformation hat offensichtlich im früheren Volksglauben die Vorstellung von Grabsteinen entstehen lassen, welche man mit den Römermännchen assoziierte. Denkbar wäre auch eine verschwommene Überlieferung eines frühgeschichtl. Grubenunglückes, da die Tradierung derartige Begebenheiten häufig aufgreift u. die Römersteine sich in einem Gebiet befinden, wo die Römer nachweislich Bergbau betrieben haben.

Im Stichworteintrag verwendete Quellen: HOFFMANN, H. (1914), Nr. 252

Römerstraßen: Von den Römern im 1. bis 3. Jh. angelegte, für die damalige Zeit gut ausgebaute, sehr geradlinig geführte Reise-, Handels- bzw. Heeresstraßen. Zum Teil orientierte sich die Trassenführung der Römerstraßen an dem Verlauf noch älterer, frühgeschichtl. Verbindungswege. Bei der Anlage der Römerstraßen folgte man häufig der Erstreckung der Kalkstein-Züge, da diese relativ trockene Bodenverhältnisse aufwiesen (Karst).

Der Unterbau der Römerstraßen bestand aus Schüttungen von grobem, nach oben kleinkörniger werdendem Schotter mit einer feinkörnigen Auflage. Innerhalb der Ortslagen waren die Römerstraßen meist mit Naturstein gepflastert.

Das Netz der Römerstraßen kann als Grundlage der späteren Infrastruktur unseres Raumes gelten.

Eine sehr wichtige Verbindungsstraße führte von Kornelimünster (Varnenum) über Breinig, Mausbach und Gressenich nach Eschweiler. Entlang dieser Straße befanden sich zahlreiche römische Wachttürme und Kontrollstationen. Sie war Teil der damals bedeutenden Straße von Köln nach Nordfrankreich.

Im Stichworteintrag verwendete Quellen:

KASIG,

W. (1980) Seite 144, SCHWICKERATH, M. (1954) Seite 81

römisches Messing: Schon den

Römern war die

Herstellung von Messing

nach dem Galmeiverfahren

bekannt.

Diese Legierung war

zur damaligen Zeit ganz sicher kein banales Gebrauchsmetall,

sondern genoss eine hohe Wertschätzung.

BAYLEY,

J. (1990) Seiten 7-21

Besagte Wertschätzung wird auch deutlich, wenn man bedenkt, dass im Römischen Reich Messing als Münzmetall genutzt wurde. Als Beispiel kann der römische Sesterz „Marcus Aurelius“ gelten, der von 161 - 180 n. Chr. geprägt worden ist.

Der Materialwert des Messings überstieg den Kupferpreis um ein Mehrfaches und die hieraus gefertigten Gerätschaften zählten offensichtlich zu den Gütern des gehobenen Bedarfs.

Unter anderem weisen Grabungsfunde darauf hin, dass auch im römisch besetzten Germanien zwischen dem 1. und 4. Jh. Messing hergestellt worden ist. Als weiteres Indiz für eine römische Messingherstellung in den germanischen Provinzen gilt eine zeitgenössische Literaturstelle von Plinius, welche das Auffinden von Galmei in Germanien erwähnt.

Die bekanntesten Messingwaren, die offensichtlich im damaligen Germanien hergestellt wurden, dürften die Messinggefäße des Hemmoorer Eimer Types sein.

Zur Zeit des römischen Imperiums, welches auch unsere Gegend vom 1. - 4. Jh. beherrschte, entwickelten sich im Bereich der Erzfelder um Stolberg insbesondere im 2. u. 3. Jh. ausgedehnte Schürftätigkeiten mit einer dazu gehörenden metallurgischen Nutzung der Fördererze. SCHNEIDER, F.K.(1982) Seite 8

Für den Schlangenberg wird angenommen, dass römische Bergbautätigkeiten bereits im 1. Jh. stattfanden. Hieraus wiederum ließe sich folgern, dass der römische Erzabbau in unserer Gegend eine Fortsetzung keltischer Bergbautradition gewesen sein könnte. Diese Vermutung gewinnt an Wahrscheinlichkeit, wenn man bedenkt, dass:

Es ist daher kaum anzunehmen, dass die bergtechn. erfahrenen Kelten diese Indikatoren über Jahrhunderte übersehen haben.

Während für den Stolberger Raum römischer Bergbau in den hiesigen Erzlagerstätten als erwiesen gilt, ist die Frage immer noch strittig, ob die Römer nur die hier anstehenden Blei- u. Eisenerze oder auch den ebenfalls anstehenden, zur gleichen Paragenese gehörenden Galmei metallurgisch genutzt haben.

Obschon nicht endgültig bewiesen, kann mit hoher Wahrscheinlichkeit auch für den Stolberger Raum von einer Nutzung des Galmeis ausgegangen werden, da dieser Galmei ein Erz war,

Wenn auch direkte, objektive Beweise nicht vorliegen, werden die Römer den Galmei wohl selbstverständlich genutzt haben, der entweder beim Schürfen anderer Erze auf Grund der anstehenden Paragenese zwangsläufig anfiel, oder den sie möglicherweise sogar als Hauptfördererz abbauten, wobei im letzteren Fall dann nicht mehr Galmei, sondern Eisen- u. Bleierze willkommene, nutzbare Nebenprodukte gewesen wären.

Somit wird in den entsprechenden Literaturstellen meist von einer metallurgischen Nutzung des Galmeis ausgegangen, wobei häufig auch die Stolberger Erzfelder als Herkunftsort des Hemmoorer Eimers postuliert werden.

Eine 1992 durchgeführte Studie zeigte im Bereich von archäologisch nachgewiesenen römischen Gewerbegebieten Kupfergehalte im Boden, die mehr als fünfmal höher waren als die in der Umgebung üblichen Durchschnittswerte. Diese auffällige Korrelation lässt auf anthropogene Ursachen schließen und wird nur dann plausibel, wenn man von einer lokalen Messingherstellung ausgeht, die das dazu erforderliche Kupfer von auswärtigen Lagerstätten bezog. GERLACH R. OLBRECHTS G. (1992) Seiten 58-60

Die Produktpalette der römischen Messingwaren bestand überwiegend aus gegossenen Artikeln. Bei der Anwendung der Metallgießtechnik benötigte man als Energiequelle lediglich Klafterholz zum Beheizen der Öfen sowie Holzkohle als Zuschlagstoff (Reduktionsmittel, Galmeiverfahren). Hieraus ergab sich eine sehr enge räumliche Anbindung der Produktionsstätten an die Erzlagerstätten, die sich während späterer Epochen nie wieder in ähnlicher Unmittelbarkeit eingestellt hat. Zu römischer Zeit konnten die gewonnenen Erze u. Metalle in unmittelbarer Nähe der Schürfgebiete verarbeitet werden, wobei, ganz im Gegensatz zu späteren Epochen, Schürfstellen, Produktionsstätten u. Siedlungsgebiet eine Einheit bildeten. (Erzabbauepochen). Es wird angenommen, dass die Römer vorwiegend den Erdgalmei (Galmei) zur Messingherstellung verwendet haben, da dieser nicht gemahlen werden musste.

Im Stichworteintrag verwendete Quellen:

BAYLEY,

J. (1990) Seiten 7-21, SCHNEIDER, F.K.(1982) Seite 8

GERLACH R. OLBRECHTS G. (1992) Seiten 58-60

Ronde: Drückbank

Rose: Ehemaliger, von Leonhard Schleicher u. seinen Söhnen vor oder um 1600 gegründeter Kupferhof im Bereich des Alten Marktes.

Rosenberg: eine bei Braubach am Rhein gelegene Zink-, Bleierzgrube des EMSER BLEI- UND SILBERWERKES, welches 1909 von der STOLBERGER GESELLSCHAFT erworben wurde.

Rosental: Ehemaliger Kupferhof an der heutigen Rathausstr. Die Anlage wurde 1724 im Auftrag von Johannes Schleicher durch den bekannten Baumeister Tillmann Roland als repräsentative Hofanlage mit prächtigem Brückentor erbaut. BRECHER, A. (1990) Seite 28 Konzeption u. Bauausführung des eindrucksvollen Gesamtensembles zeugen von der früheren Bedeutung der Stolberger Kupfermeister.

Durch die Vermählung von Catharine Gertrud Schleicher mit Richard Lynen gelangte der Hof Rosental um 1830 in den Besitz der Familie Lynen, die das Herrenhaus bis nach 1970 bewohnte.

Mittelpunkt der Baugruppe ist das zweigeschossige Herrenhaus mit zweiachsigem Mittelrisalit, der mit einem weiteren Geschoss in das Walmdach eingeschoben ist. Im Giebeldreieck befindet sich ein eindrucksvoll gestaltetes Stuckrelief. HILGERS, F. (1983) Seite 16

Da die Eingangsfassade des Herrenhauses nach Osten zeigt, wird das Giebelfeld des Mittelrisalits als höchster Gebäudeteil am frühen Morgen als erstes von der aufgehenden Sonne beschienen. Es lag somit nahe, dort Aurora, die Göttin der Morgenröte mit ihrer Fackel als kennzeichnendes Attribut darzustellen.

Unterhalb des Brückentores lassen sich noch Reste des früheren Wassergrabens erkennen, der allerdings weniger Schutzfunktion zu erfüllen hatte, sondern vielmehr als Reservoir für das Antriebswasser u. als dekoratives Gestaltungselement diente.

Im Gegensatz zu allen anderen Kupferhöfen in Stolberg, ist das Haupthaus mit Steinplatten aus Kalkmergel verblendet, wobei die Fassadengliederung (Fenstereinfassungen u. Abschlusskanten des Mauerwerkes) durch die Verwendung des heimischen Blausteins unterstrichen wird. Nicht nur die zart- gelbe Farbe der Kalkmergelverblendung, sondern auch die Gesamtgestaltung des Bauwerkes, verleihen der Anlage das Gepräge eines kleinen Landschlosses.

Hof Rosental um 1990 |

|

|

| Fotos: F. Holtz | ||

Fernerhin unterscheidet sich diese Anlage von den sonst in Stolberg üblichen Kupferhöfen durch die strikte und akzentuierte Trennung von Herrenhaus u. Betriebshof. Das noch existierende Kerngebäude des ehemaligen Betriebshofes, der heute u.a. als Arztpraxis genutzt wird, ist dem Wohnkomplex mit deutlichem Versatz nach links vorgelagert.

Hierdurch kann die Zufahrt entlang der Symmetrie-Achse des Herrenhauses erfolgen, so dass sich dem Besucher der Reiz der barocken Architektur sofort u. ungestört erschließt.

Das prachtvolle Anwesen entsprach durchaus der gesellschaftlichen Stellung der Kupfermeisterfamilie Schleicher, die offenbar auch in Kreisen des deutschen Hochadels akzeptiert wurde. Anlässlich einer Reise nach Aachen war der höchst einflussreiche Kurfürst Clemens August (u.a. Erzbischof von Köln u. Hochmeister des Deutschen Ordens) im Juli 1738 im Haus Rosental zu Gast. NAGEL J.G. (2000) Seite 165

Nach gut 200 Jahren erzählten die Stolberger noch, der vornehme Kurfürst habe in Aachen keine standesgemäße Bleibe gefunden.

Die barocke Prunkentfaltung derartiger Anlagen dürfte z.T. durch die protestantische Glaubensauffassung und namentlich durch die kalvinistische Prädestinationslehre erklärbar sein.

Aufschlussreich ist auch die Größenrelation zwischen Betriebshof u. Herrenhaus. Es ist kaum vorstellbar, aber der relativ kleine Betriebshof erwirtschaftete den Wohlstand, der sich in der Anlage des Herrenhauses manifestiert.

|

|

|

|

Quelle: Heimatblätter des Kreises Aachen 1973-1. |

Fotos: Axel Pfaff |

|

Während der Leerstandzeiten in den späten 1990er Jahren u. insbesondere in der anschließenden Halbdekade bis 2005 wurde der Baukörper stark vernachlässigt u. ließ seine einstige Schönheit nur noch erahnen. Nach Sanierungsarbeiten in den Jahren 2006 u. 2007 erstrahlt die Anlage jetzt wieder in altem Glanz.

Die Räumlichkeiten im Erdgeschoss können seither für Tagungen, Seminare, Familienfeierlichkeiten etc. angemietet werden.

Im Stichworteintrag verwendete Quellen:

BRECHER,

A. (1990) Seite 28, HILGERS, F. (1983) Seite 16

Rosskunst: Göpel

Röstblende: Hüttenm. Ausdruck für das durch Rösten von Zinkblende entstandene Zinkoxid.

Rösten: Erhitzen sulfidischer Erze zum Zwecke des Austreibens von Schwefel. Unter dem Einfluss des Luftsauerstoffes wurde hierbei das jeweilige Metallsulfid zu Metalloxid umgesetzt, wobei Schwefeldioxid (SO2) frei wurde. Das so gewonnene Metalloxid konnte alsdann durch Reduktion zur Gewinnung des Reinmetalls verhüttet werden.

Zunächst war in Stolberg nur das Rösten von Bleiglanz (PbS) gängige Praxis:

2PbS + 3O2 → 2PbO + 2SO2

Mit dem um die Mitte des vorigen Jh. beginnenden Ausbau der Erzgruben wechselte auf Grund zunehmender Teufen der Erztyp von Galmei nach Schalenblende (Metasomatose). Somit ergab sich die Notwendigkeit, die in der Schalenblende enthaltene Zinkblende (ZnS) zu rösten, um sie einer Verhüttung in Zinkreduktionsöfen zugänglich zu machen.

2ZnS + 3O2 → 2ZnO + 2SO2

Auf Grund der im Vergleich zum Bleiglanz dichteren

Gefügestruktur

war das Rösten der Zinkblende allerdings erheblich

schwieriger,

da der Luftsauerstoff kaum eindringen u. somit nur an den

Oberflächen

wirksam werden konnte. Daher musste die Zinkblende zunächst

pulverfein gemahlen werden, da nur bei entsprechend kleinen

Korngrößen

ein vollständiger Umsatz zu erreichen war.

RÜBMANN, A. (1925) Seite 8

Aus dem gleichen Grund musste das Röstgut in speziellen Röstöfen möglichst weitflächig in Form einer Schicht von geringer Schüttdicke verteilt werden. Zusätzlich war während des Röstens ein mehrfaches Umlagern u. Auflockern des Röstgutes erforderlich, damit der Luftsauerstoff jedes Korn der gemahlenen Blende ungehindert erreichen konnte.

Mit zunehmender Industrialisierung u. den damit verbundenen steigenden Produktionsmengen von Blei u. insbesondere auch Zink, wurde das beim Rösten freiwerdende Schwefeldioxid, das anfänglich zu großen Teilen in die Atmosphäre entweichen konnte, zu einem ernsten Umweltproblem. Bäume u. Sträucher wurden in der Nähe neu entstandener Röstanlagen zur absoluten Rarität, aber auch in weiterem Umkreis traten, insbesondere in vorherrschender Windrichtung, erhebliche Vegetationsschäden auf, so dass die Betreiber sich gezwungen sahen, beträchtliche Entschädigungszahlungen zu leisten.

Eigentlich war das freiwerdende Schwefeldioxid

ein Wertstoff, der zur Herstellung von Schwefelsäure

u. Soda höchst

begehrt war. Deshalb

versuchte man durch den Einsatz geeigneter Röstöfen

schon seit ca. 1850, dieses Schwefeldioxid aufzufangen u. nutzbar

zu machen, was jedoch über Jahrzehnte nur unbefriedigend

gelang.

HAMACHER, R. (1956) Seite 32

Ein weiterer Lösungsansatz zu diesem Umweltproblem bestand in der Errichtung ungewöhnlich hoher Schornsteine (Langer Hein), die das Schwefeldioxid durch Konzentrationsverminderung unschädlich machen sollten, bevor es mit Vegetationsformen in Berührung kam.

Letztlich wurde das Röstgasproblem durch einen in der Rhenania entwickelten u. nach diesem Unternehmen benannten Röstofen-Typ gelöst, der das Schwefeldioxid nahezu gänzlich auffangen u. verwertbar machen konnte (Rhenania-Ofen).

Im Stichworteintrag verwendete Quellen:

HAMACHER,

R. (1956) Seite 32, RÜBMANN, A. (1925) Seite 8

Röstgas: Hüttenm. Ausdruck für das beim Rösten sulfidischer Erze entstehende Schwefeldioxid.

Rösthütte: Anlagenteile einer Metall- Hütte, die zum Rösten sulfidischer Erze erforderlich waren (Röstöfen).

Wegen der beim Röstvorgang entstehenden Röstgase (Schwefeldioxid) u. der besonderen Anforderungen beim Rösten von Zinkblende wurden die zur Zinkherstellung erforderlichen Rösthütten in Stolberg anfänglich von der Chem. Fabrik Rhenania betrieben. Selbige nämlich hatte die Entwicklung der Rösthütten zur Nutzbarmachung der Röstgase entscheidend vorangetrieben. Erst im weiteren Verlauf der Entwicklung (ab ca. 1860) errichteten u. betrieben die Zinkhütten eigene Rösthütten.

Zur Verarbeitung der anfallenden Röstgase waren den Rösthütten Schwefelsäure-Fabriken angegliedert, die vorwiegend von der Rhenania, in Einzelfällen aber auch von den jeweiligen Zinkhütten betrieben wurden.

Röstöfen: Industrieöfen zum Rösten sulfidischer Erze. Röstöfen hatten im Prinzip die beiden folgenden Funktionen zu erfüllen:

In Stolberg wurden Röstöfen hauptsächlich zum Rösten von Bleiglanz u. Zinkblende eingesetzt. Zur Deckung des ständig steigenden Bedarfs an Schwefelsäure, die aus den Röstgasen gewonnen wurde, kam es gelegentlich auch zum Abrösten von Schwefelkies, wobei lediglich das freiwerdende Schwefeldioxid, u. nicht das ebenfalls entstehende Eisenoxid wirtsch. interessant war.

Die Entwicklung insbesondere der Röstöfen, die für die Abröstung von Zinkblende eingesetzt wurden, ist deshalb von besonderem Interesse weil sich hier die techn. Nutzbarmachung der Röstgase vollzog. Diese Entwicklung begann mit Friedrich Wilhelm Hasenclever, der in seiner 1850 gegründeten Waldmeisterhütte Röstöfen baute, die speziell auf die Behandlung von Zinkblende zugeschnitten waren u. nach dem Flammofen-Prinzip arbeiteten.

Mit diesen Öfen gelang zwar eine befriedigende

Röstung

der Zinkblende, jedoch vermischten sich bei diesem Ofentyp die

freiwerdenden Röstgase mit den Flammgasen. Das Schwefeldioxid

konnte nachher nicht wieder abgetrennt werden, entwich ungenutzt

ins Freie u. belastete die Umwelt in geradezu katastrophaler Weise.

HAMACHER, R. (1956) Seite 32,

RÜBMANN, A. (1925) Seite 27

Zur Vermeidung einer Vermischung der Röstgase mit den Flammgasen wurden in der späteren Rhenania (Nachfolgerin der Waldmeisterhütte) Muffelöfen entwickelt, in welchen das Röstgut (vollständig getrennt vom Feuerraum) indirekt aufgeheizt wurde.

Damit die im Röstraum freigesetzten

Schwefeldioxid-Gase

gesammelt u. abgeführt werden konnten, waren die einzelnen

Muffeln untereinander

verbunden.

Die einzelnen Entwicklungsstufen dieser Ofentypen sind mit den

Begriffen HASENCLEVER-OFEN u. HASENCLEVER-HELBIG-OFEN belegt.

Stolberger Zink, (1960), Seite 5

Obschon die seit ungefähr 1855 zur Verfügung stehenden Röstöfen durchaus geeignet waren, wirtsch. lohnende Schwefeldioxid-Mengen zur Gewinnung von Schwefelsäure nutzbar zu machen, konnten immer noch erhebliche Mengen der umweltschädlichen Röstgase in die Atmosphäre entweichen.

Eine endgültige Lösung der

Röstgasprobleme wurde

erst eingeleitet, als die Rhenania 1882 einen modifizierten

Röstofen

baute, der die Röstgase vollständig auffing u.

verwertbar

machte. Dieser Ofentyp wurde unter dem Namen RHENANIA-OFEN bekannt

u. fand mehr als 40 Jahre weltweit zum Abrösten von Zinkblende

Verwendung.

RÜBMANN, A. (1925)

Seite 28, RÜSBERG, F. (1949) Seite 40

Auf Grund der dichten Gefügestruktur musste die pulverfein gemahlene Zinkblende während des Röstvorganges mehrfach umgelagert u. auflockert werden, damit der Luftsauerstoff jedes Korn der gemahlenen Blende ungehindert erreichen konnte. Dieses Umlagern u. Auflockern musste vorerst mit beträchtlichem Kraftaufwand von Hand vorgenommen werden. Derartige Öfen wurden auch Handöfen genannt, im Gegensatz zu den späteren mechanischen Öfen, wo diese Funktion dann bereits mechanisiert war.

Der RHENANIA-OFEN wurde dann 1922 durch den mechanischen SPIRLET-OFEN abgelöst, dessen Hauptvorteil darin bestand, dass deutlich weniger Arbeitskräfte zur Beschickung, Bedienung u. Räumung des Röstgutes erforderlich waren.

Im Stichworteintrag verwendete Quellen:

HAMACHER,

R. (1956) Seite 32, RÜBMANN, A. (1925) Seiten 27-28,

Stolberger Zink, (1960), Seite 5

Röstreaktion: Unter bestimmten Bedingungen (QSL-Verfahren) kann es beim Rösten sulfidischer Bleierze zu einer partiellen Oxidation kommen, wobei das Bleisulfid teilweise in metallisches Blei umgewandelt wird.

Rot: Älterer Ausdruck für Hüttenkampagne.

Rotsch: Ehemaliger Kalkstein-Bruch (auch Burgstüttgen genannt) an der heutigen Aachener Str. (Ecke von Werner Str.). In diesem Bereich begann der Abbau von Kalkstein schon sehr früh u. lieferte u.a. auch Baumaterial für die nahe gelegene Burg. Die Bezeichnung Rotsch geht auf den franz. Ausdruck roche = Fels zurück.

Um 1840 erwarb Reiner Ahren die Konzessionsrechte an der Rotsch u. errichtete 1863 dort einen Kalkofen. 1896 befand sich die Rotsch im Besitz der Familie zur Mühlen.

Der Steinbruch wurde 1889 vom AACHENER HÜTTEN-AKTIEN-VEREIN ROTHE ERDE erworben. Der in fünf Öfen hergestellte Kalk (160 t täglich) diente als Zuschlagstoff bei der Eisenerzeugung (Entschwefelung, Entphosphorisierung). KASIG, W. (1980) Seite 148

Nach Schließung des Hüttenwerkes Rothe Erde im Jahr 1926 wurde die Rotsch von den WESTDEUTSCHEN KALKWERKEN übernommen, die in vier Schachtöfen hier noch bis 1928 Kalk brannten. Der Betrieb wurde auf Grund starker Dolomitisierung (Dolomit) der noch anstehenden Kalksteine eingestellt.

Im Stichworteintrag verwendete Quellen: KASIG, W. (1980) Seite 148

Ruberg, Christian: Preußischer Hüttenbeamter, der, aufbauend auf den Erkenntnissen Marggrafs, einen Zinkschmelzofen entwickelte. (Zink, geschichtliches)

Im Stichworteintrag verwendete Quellen:

RÜBMANN,

A. (1925) Seite 10, ENGELSKIRCHEN, L. (2006) Seite 25

Rundganggöpel: Göpel

Rüst: Dommelstein

Rüst: Ehemaliger Kalkstein-Bruch westl. der Bleihütte Binsfeldhammer, der 1896 von Friedrich Wilhelm zur Mühlen zur Herstellung von Branntkalk (9 Brennöfen) eingerichtet wurde. Ab 1911 wurde die Rüst von den WESTDEUTSCHEN KALKWERKEN betrieben u. war bis 1974 Standort der Brennofenanlage dieser Gesellschaft. Später wurde hier von der Firma BSR eine Recycling-Anlage für Bahn-Schotter betrieben.

Vor der Aufnahme des Steinbruchbetriebes befand sich im Bereich der Rüst ein Erzabbaufeld auf Galmei u. Bleierze sowie eine kleinere Bleischmelze. Es gilt als wahrscheinlich, dass das Rösten des hier zur Verhüttung gelangten Bleiglanzes für die Rüst namengebend gewesen ist.

Im Stichworteintrag verwendete Quellen: BRECHER, A. (1990) Seite 79

| Startseite | Graphiken | Kaleidoskop | Touristisches |